Контактные соединения и присоединения к контактным выводам электрооборудования - монтаж электрических установок. Контактный соединитель Врезное соединение деталей контакт и вывод

С помощью данного типа соединению все элементы электропроводки объединяются в единую конструкцию как между собой, так и с источником электрической энергии.

Что такое электрический контакт?

Электрический контакт представляет собой такое соприкосновение элементов, с помощью которого создается непрерывное функционирование электрической сети. Если говорить другими словами, то электрический контакт - это узел, с помощью которого возникает контакт.

Как осуществляется электрический контакт?

Между проводниками данный тип соединения осуществляется путем нажатия одного проводящего ток элемента на другой. При этом используются болты, винты, сжимы, пружины, заклепки, совместное изменение формы (например, опрессовка или скрутка), сварка, пайка, склеивание и т. д.

Какими бывают контактные соединения?

Все контактные соединения можно разделить на три группы:

1. Неразборные - данные соединения вообще невозможно разобрать без того, чтобы не разрушить хотя бы одну из деталей, которая образует данное соединение. К таким соединениям относят следующие: сварные, паяные, клепаные, спрессованные и клеевые.

2. Разборные - их можно разобрать на отдельные элементы таким образом, чтобы соединяемые детали остались в целости. Это следующие соединения - болтовые, винтовые и клиновые.

3. Разъемные - данные соединения включают в себя вилку и розетку.

Какими бывают контактные соединения по роду связи?

По этому признаку все контактные соединения делятся на две группы: цельнометаллические с физическим сварным контактом и сжимные, которые объединяются в одну конструкцию с помощью механического контакта. При этом сжимные соединения бывают как простыми, так и сложными. Простые получаются в результате соединения проводников, которые по своей структуре являются сплошными. Сложные образуются в результате соединения многопроволочного провода и наконечника или гильзы, кроме того сложное соединение получается между двумя многопроволочными проводами.

Как делятся контактные соединения по назначению?

По той функции, которую контактные соединения выполняют в распределительных устройствах, они могут быть разделены на соединения, подсоединения и ответвления.

Каким должно быть сопротивление контактного соединения?

После изготовления контактного соединения сопротивление должно получиться таким, чтобы оно не было больше аналогичного значения участка целого проводника. В том случае, если подобное соединение было получено из проводников различных материалов, то сопротивление нужно сравнивать с сопротивлением участка проводника, проводимость которого меньше.

Во время использования сопротивление данного соединения должно быть не более 1,8 значения сопротивления целой жилы.

Какие есть технологии производства контактных соединений?

В настоящее время есть целый ряд технологий, по которым производят контактные соединения элементов, по которым в дальнейшем проходит электрический ток:

Электросварка путем контактного разогрева;

Электросварка с помощью угольного электрода;

Газоэлектрическая сварка;

Газовая сварка;

Термитная сварка;

Контактная стыковая сварка;

Холодная сварка давлением;

Пайка;

Опрессовка;

Скрутка;

Стягивание болтами или винтами.

В каких случаях используют электросварку с контактным разогревом?

Данный тип соединения используется для оконцевания, соединения и ответвления алюминиевых проводов, сечение которых не превышает 1000 мм2. Кроме того, такая технология применяется для того, чтобы соединять провода, изготовленные из различных материалов - медные и алюминиевые.

Где применяется сварка контактным разогревом с применением присадочных материалов?

Ее применяют для того, чтобы объединить и оконцевать между собой алюминиевые жилы, содержащие в себе несколько проволок, а также для кабелей, сечение которых не превышает 2000 мм2.

В каких случаях прибегают к электросварке угольным электродом?

Такой технологией пользуются для того, чтобы соединять алюминиевые шины самых разных сечений и конфигураций.

Когда применяют газоэлектрическую сварку?

Чаще всего данный тип соединения используется для того, чтобы объединить между собой алюминиевые и медные проводящие жилы.

Какие преимущества и недостатки газоэлектрической сварки?

Основное положительное качество газоэлектрической сварки заключается в том, что ее выполняют без флюсов. Однако у этой технологии есть и существенный недостаток - ее невозможно выполнить без достаточно дорогостоящего оборудования, кроме того в этом случае используется дорогостоящий газ.

Из-за этого газоэлектрическую сварку используют обычно для того, чтобы соединять шины из алюминиевых сплавов с медными шинами.

Кроме того, для того чтобы объединить алюминиевый и медный провод различных сечений и конфигураций, используют газовую сварку, причем в данном случае используется достаточно неудобное оборудование, которое занимает много места.

Для каких случаев наиболее подходящей будет термитная сварка?

С помощью термитной сварки соединяют провода, изготовленные из стали, алюминия и меди. Кроме того, данный способ соединения подходит для шин всех сечений. Лучше всего использовать подобную сварку для того, чтобы объединять в одну систему неизолированные провода линий электропередач в полевых условиях.

Для того чтобы произвести подобную сварку, не нужно слишком сложное и громоздкое оборудование. Такую сварку производить очень просто, главная проблема в этом случае в том, что при проведении термитной сварки повышается пожароопасность. Есть и еще одно требование - для проведения термитной сварки нужно, чтобы термитные патроны и спички хранились в особых условиях. Термитно-тигельную сварку применяют для того, чтобы соединить стальные полосы, составляющие контуры заземления, а также для монтажа грозозащитных тросов.

Где используют холодную и контактную стыковую сварку?

Стыковую контактную сварку нужно использовать в случае, если необходимо соединить шину, изготовленную из алюминия, с медной.

Холодную сварку давлением применяют для того, чтобы соединить алюминиевые и медные шины среднего сечения. Кроме того, ее используют для того, чтобы соединять однопроволочные провода, поперечное сечение которых не превышает 10 мм2. Для того чтобы произвести данный тип сварки, не понадобится использовать какие-либо дополнительные материалы или контактную арматуру.

Где применяют пайку?

Алюминиевые и медные провода любых сечений допустимо соединять с помощью пайки. При этом данная технология не является сложной, также она не потребует привлечения какого-нибудь сложного или громоздкого оборудования, однако для ее выполнения придется затратить достаточно большое количество времени и усилий.

В каком случае прибегают к опрессовке?

Опрессовку применяют для того, чтобы изготовить контактное соединение алюминиевых, сталеалюминиевых и медных проводов, причем как изолированных, так и неизолированных. Сечение таких проводов составляет до 1000 мм2. При изготовлении оконцевания и соединении проводников нужно очень внимательно и аккуратно выбирать наконечники, гильзы и пуансоны с матрицами.

Провода допустимо скручивать лишь в том случае, если они будут использоваться на линиях связи. Выбор технологии контактного соединения напрямую зависит оттого, какие материалы нужно соединить между собой, от их сечения, напряжения, формы, а также от условий монтажа.

Как подготовить проводник к контактному соединению?

В этом случае подготовка напрямую зависит от технологии, которая будет использована при выполнении контактного соединения. Допустим, при использовании пайки концы нужно разделать ступенчато или же под углом 55°. Это делают для того, чтобы возник контакт между трубчатой частью гильзы и проволочками с каждой стороны.

При использовании оконцевания или соединении секторных или сегментных жил с помощью специальных инструментов провода нужно скруглить с помощью пассатижей. Это делают для того, чтобы жила с легкостью входила в полость гильзы.

Контактные концы плоских проводников, которые необходимо сварить, следует отрихтовать, а также произвести обработку кромок.

Как получить надежный контакт между соединяемыми проводниками?

Для того чтобы подобный контакт получился как можно более плотным, их следует тщательно зачистить от пленок. В этом случае нужно использовать смывание, химическое растворение пленок, которые могут находиться на металле. Вполне допустимо прибегать к механической очистке. Достаточно часто все эти методы очистки используют вместе.

Однако достаточно эффективно использовать механическую очистку в сочетании со смыванием и растворением. Метод, с помощью которого будет производиться очистка поверхности, нужно выбирать в зависимости от того, из каких материалов выполнены соединяемые элементы. Надо также обратить внимание, есть ли на них защитные покрытия, сделанные из металла, на разновидности пленок, а также необходимо учитывать и технологию, по которой будет изготовлено данное контактное соединение.

Проще всего очистить поверхность механическим способом. Это делают путем очистки с помощью стальных щеток или щеток, выполненных из кардоленты. Контактные поверхности алюминия нужно очищать как можно тщательнее. Сначала на поверхность нужно нанести специальную защитную смазку. Лучше всего использовать для этой цели технический вазелин. Это делают для того, чтобы поверхность соединяемых элементов не окислилась снова.

Если поверхность покрыта слоем масляной пленки, то ее нужно предварительно обезжирить с помощью растворителей. После этого проводник очищают с использованием механического метода до тех пор, пока он не приобретет зеркальный блеск.

Как защитить поверхность от повторного загрязнения?

Для того чтобы поверхность не загрязнилась вновь, ее нужно дополнительно защитить. При этом защиту нужно выбирать в зависимости от того, какое контактное соединение будет использовано. Также на степень защиты влияет материал, из которого изготовлены проводники, и условия, в которых данное соединение будет находиться.

Допустим, при проведении контактной сварки или пайки поверхность нужно предохранить от окисления с помощью флюсов. При использовании же болтового соединения, опрессовки или скрутки предохраняют от окисления с помощью контактных смазок.

Чем должны характеризоваться контактные смазки?

Данные вещества должны обладать высокой степенью адгезии. С точки зрения химии они должны быть нейтральными, а по физическим качествам их основная характеристика - эластичность.

Защитными контактными смазками могут быть: технологический или конденсаторный вазелин, кварцевазелиновая паста. Стоит отметить, что эти смазки наносят на поверхность тонким слоем.

Контактные соединения электрических цепей выполняются в соответствии с

- ГОСТ 10434-82 "Соединения контактные электрические"

- ГОСТ 21242-75 "Выводы контактные электротехнических устройств плоские и штыревые"

- "Инструкции по монтажу контактных соединений шин между собой и с выводами электротехнических устройств" (концерн "Электромонтаж", 1993г.; номер по классификации MKC-III-A-2)

По ГОСТ 10434-82, в зависимости от области применения, контактные соединения подразделяются на 3 класса. К 1 классу относятся соединения цепей, сечение которых выбирается по длительным токовым нагрузкам - это силовые электроцепи, линии электропередач (т.е. цепи, относящиеся к МКС).

В зависимости от климатического исполнения и категории размещения электротехнических устройств соединения подразделяются на группы А и Б. Климатические исполнения У, УХЛ для категории размещения 3 (что соответствует условиям МКС) относятся к группе А.

Таким образом, все требования ГОСТ 10434-82 к контактным соединениям применительно к МКС должны соответствовать классу 1 и группе А .

По конструктивному исполнению контактные соединения подразделяются на:

- неразборные, выполняемые сваркой, пайкой или опрессовкой (соединения сборных шин между и ответвления от них рекомендуется выполнять сваркой)

- разборные (болтовые), применяемые для соединения шин с выводами электротехнических устройств. В зависимости от материала соединяемых элементов разборные соединения, в свою очередь, подразделяются на:

- не требующие применения средств стабилизации электрического сопротивления в месте контакта

- требующие применения средств стабилизации

Соединение плоских контактных поверхностей (шин прямоугольного сечения или наконечников с плоскими выводами электротехнических устройств), выполненных из меди и ее сплавов или из твердых алюминиевых сплавов, не требуют применения средств стабилизации и выполняются при помощи стальных крепежных изделий, защищенных от коррозии. Допускается применение вороненых стальных болтов, гаек и шайб.

Соединение алюминиевых шин между собой или с плоскими выводами электротехнических устройств, а также с другими проводниками, выполненными из меди и ее сплавов или из твердых алюминиевых сплавов, должно выполняться , одного из нижеперечисленных:

- крепежных изделий из цветных металлов с коэффициентом линейного расширения от 18*10-6 до 21*10-6 1/°С (латунь);

- тарельчатых пружин;

- металлических покрытий рабочих поверхностей алюминиевых проводников;

- переходных медно-алюминиевых пластин (медно-алюминиевых наконечников) или переходных пластин и наконечников из твердого алюминиевого сплава.

Пластины из алюминиевого сплава и алюминиевые части медно-алюминиевых пластин соединяются с алюминиевыми шипами сваркой.

При применении средств стабилизации по пунктам 2,3,4 контактные соединения также выполняются при помощи стальных крепежных изделий, защищенных от коррозии.

К штыревым выводам , выполненным из меди или латуни , присоединение проводников из меди или из твердых алюминиевых сплавов выполняется без средств стабилизации , а алюминиевых проводников - с применением средств стабилизации : при токах до 630 А - с использованием крепежных деталей из латуни, а при токах более 630 А - с использованием металлических покрытий (п.З) или переходных пластин (п.4).

Температура нагрева контактных соединений не должна превышать значений, указанных в таблице

|

Материал шин (вывода) |

Макс. допустимая температура нагрева в установках, °С |

|

|

до 1000 В |

свыше 1000 В |

|

|

Медь, алюминий и его сплавы без защитных покрытий |

||

|

То же, но с защитными покрытиями небла-городными металлами |

||

|

Медь с покрытием серебром |

||

Примеры разборных соединений проводников с плоскими контактными поверхностями

I. Выполняемые без средств стабилизации

с контргайкой (слева) и с пружинной шайбой (справа)

1,2 3,4,5 6 - пружинная шайба

II. Выполняемые со средствами стабилизации соединения алюминиевых шин между собой или с другими проводниками из меди или из твердых алюминиевых сплавов

с контргайкой (слева) и с пружинной шайбой (справа)

1,2 - соединяемые проводники (шины, выводы устройств, наконечники), выполненные из меди или из твердых алюминиевых сплавов, 3,4,5 - стальные шайбы, болты, гайки, 6 - пружинная шайба

с тарельчатой пружиной (слева) и с металлическим покрытием алюминиевых шин (справа)

7,8,11 - стальные гайки, болты, шайбы, 9 - тарельчатая пружина, 10 - увеличенная стальная шайба, 12,13 - металлическое покрытие

соединение через медно-алюминиевую пластину (слева) и соединение через переходную пластинку из твердого алюминиевого сплава (справа)

14 - медно-алюминиевая пластина, 15 - пластинка из твердого алюминиевого сплава

Примеры соединений со штыревыми выводами

а) без средств стабилизации, б,в,г,д) со средствами стабилизации

1

- штыревой вывод (медь, латунь); 2

- гайка (ст); 3

- шина (медь, сталь, алюминиевый сплав); 4

- гайка (медь, латунь); 5

- шина (алюминиевая); 6

- алюминиевая шина с металлопокрытием; 7

- пластина переходная медно-алюминиевая; 8

- пластина из алюминиевого сплава.

Упорные гайки (4) во всех случаях из цветного металла.

Размеры отверстий в шинах должны соответствовать диаметру штыревого вывода:

|

Диаметр штыревого вывода, мм |

||||||||||||

|

Размер отверстия в шине, мм |

Основные размеры базовых исполнений должны соответствовать указанным в таблице:

Общие требования к контактным соединениям

В зависимости от диаметра болтов, отверстия в шинax выполняются согласно таблице

Допускается выполнение овальных отверстий.

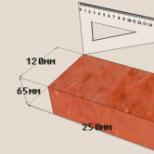

- При соединении (ответвлении) шин шириной до 50 мм используется один болт (диаметром 10 мм-при ширине шин 25-30 мм; 12 мм-при ширине 40 мм и 16 мм-при ширине 50 мм), два болта (диаметром 10 мм-при ширине шин 60 мм; 12 мм-при ширине 80 мм и 16 мм-при ширине 100-120 мм). Контактные участки шин шириной 60 мм и более, имеющие два отверстия в поперечном ряду, рекомендуется выполнять с продольными разрезами шириной не более 5 мм.

- К каждому болту плоского вывода или к штыревым выводам рекомендуется присоединять не более двух проводников.

- Длина болтов должна быть такой, чтобы после затяжки оставалось не менее двух ниток свободной резьбы.

- Под головки болтов и гайки при соединении медных шин подкладываются чистые стальные нормальные шайбы согласно таблице:

|

Диаметр болта, мм |

Внутренний диаметр шайбы, мм |

Наружный диаметр шайбы, мм |

Толщина шайбы, мм |

При соединении алюминиевых шин под головки болтов и гайки подкладываются специальные увеличенные шайбы согласно таблице:

|

Диаметр болта, мм |

Внутренний диаметр шайбы, мм |

Наружный диаметр шайбы, мм |

Толщина шайбы, мм |

При соединении медных шин с алюминиевыми увеличенные шайбы подкладываются только со стороны алюминиевой шины.

При отсутствии специальных увеличенных шайб допускается установка двух нормальных шайб вместо одной увеличенной.

- Разборные контактные соединения должны быть предохранены от самоотвинчивания контргайками, пружинными шайбами или тарельчатыми пружинами. Пружинные шайбы не рекомендуется применять при соединении алюминиевых шин. В МКС, как правило, применяются контргайки.

- Затяжку болтов рекомендуется производить индикаторными ключами с крутящим моментом согласно таблице:

СОЕДИНЕНИЯ КОНТАКТНЫЕ ЭЛЕКТРИЧЕСКИЕ

ПРИЕМКА И МЕТОДЫ ИСПЫТАНИЙ

ГОСТ 17441-84

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

СОЕДИНЕНИЯ КОНТАКТНЫЕ ЭЛЕКТРИЧЕСКИЕ Приемка и методы испытаний Electrical contact connections. Acceptance and methods of tests |

ГОСТ Взамен |

Постановлением Государственного комитета СССР по стандартам от 29 ноября 1984 г. № 4050 срок действия установлен

с 01.01.86

до 01.01.91

Настоящий стандарт распространяется на разборные и неразборные электрические контактные соединения (далее - соединения), изготовленные в соответствии с ГОСТ 10434-82.

1. ПРАВИЛА ПРИЕМКИ

1.1. Проверку соединений следует проводить при квалификационных, приемо-сдаточных, периодических и типовых испытаниях электротехнических устройств, при приемо-сдаточных испытаниях соединений воздушных линий электропередачи, кабелей и т.д.

1.2. Виды проверок и объем выборки должны быть установлены в программах и методиках испытаний, стандартах или технических условиях на конкретные виды электротехнических устройств.

При отсутствии таких указаний виды проверок и объем выборки должны приниматься в соответствии с настоящим стандартом.

2.2.2. Соединения подвергают контролю с целью установления их соответствия требованиям стандартов, технических условий, чертежей и технологических инструкций в части материала, размеров, комплектности и качества подготовки поверхностей.

2.2.3. Качество защитного металлического покрытия проверяют визуально.

Соединения считают выдержавшими испытания, если щуп толщиной 0,03 мм не входит в паз сопряжения токоведущих деталей далее зоны, ограниченной периметром шайбы или гайки. При наличии шайб разного диаметра зону определяют диаметром меньшей шайбы. Для сжимных соединений суммарная длина участков нахождения щупа толщиной 0,03 мм в стык между сопрягаемыми плоскостями проводников не должна превышать 25 % периметра нахлеста.

(Измененная редакция, и зм. №1).

2.2.5. У неразборных соединений, выполненных опрессовкой, контролируют геометрические размеры опрессованной части.

2.3.2. Методы испытаний соединений - по ГОСТ 20.57.406-81 или ГОСТ 16962.1-89.

(Измененная редакция, и зм. №1).

(Добавлено, и зм. №1).

ПРИЛОЖЕНИЕ 1

МЕТОДИКА ИСПЫТАНИЯ КОНТАКТ-ДЕТАЛЕЙ ДЛЯ ПРОГНОЗИРОВАНИЯ НАРАБОТКИ НА ОТКАЗ СОЕДИНЕНИЯ

1. Аппаратура и материалы

1.1. Измерения производят на установке, смонтированной на базе прибора ПМТ-3 или ПМТ-5, в котором алмазная пирамидка заменена золотым электродом в виде иглы (чертеж). Допускается применение позолоченной иглы с толщиной покрытия не менее 3 мкм, например, золоченых контактов разъемов типа 2 PMAI . В держателе 1 крепят винтом 2 золотую иглу 3 с радиусом закругления вершины 0,5 мм. Образец 4 устанавливают в оправке 5, закрепленной на столике 6 прибора ПМТ и изолированной от него прокладкой 7. Оправка снабжена нагревателем 8. Температуру образца измеряют термопарой с помощью прибора, имеющего класс точности не менее 1,5. Нормальную нагрузку задают гирями и прикладывают посредством нагружающего устройства прибора ПМТ. Допускается применение другого нагружающего устройства, обеспечивающего строго вертикальное перемещение иглы 3 и погрешность в величине приложенной нормальной нагрузки не более 0,005 Н. Установка должна быть виброизолирована.

1.2. Испытываемый образец изготавливают из материала контакт-детали: по той же технологии, что и реальную деталь. Рабочая поверхность образца должна иметь шероховатость Ra £ 16 мкм по ГОСТ 2789-73.

1.3. Для промывки образцов перед испытаниями используют бензин по ГОСТ 443-76 и ацетон по ГОСТ 2603-79.

2. Проведение испытаний

2.1. Образец и золотую иглу промывают жидкостями, указанными в п. , и протирают чистой хлопчатобумажной тканью.

2.2. Устанавливают образец в оправке на столике прибора ПМГ.

2.3. На золотую иглу прикладывают нагрузку 0,05 Н.

2.4. Нагревают контакт до температуры, соответствующей допустимому значению по ГОСТ 10434-82.

2.5. Периодически измеряют электрическое сопротивление контакта золотая игла-образец (см. п. ).

2.6. Измеряют время, за которое контактное сопротивление возрастает до значения, допустимого ГОСТ 10434-82 . Указанное время является временем безотказной работы одноточечного контакта.

ПРИЛОЖЕНИЕ 2

МЕТОДИКА ИСПЫТАНИЙ КОНТАКТНЫХ СОЕДИНЕНИЙ ДЛЯ ПРОГНОЗИРОВАНИЯ СРЕДНЕГО СРОКА СЛУЖБЫ

1. Испытания проводят на выборке контактных соединений каждого типа в режиме циклического нагревания в соответствии с п. .

2. Через каждые 100 циклов устанавливают перерывы, в процессе которых осуществляют дополнительный нагрев контактных соединений номинальным током до установившейся температуры в соответствии с п. , которую измеряют и регистрируют.

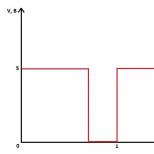

3. Испытания продолжают до достижения контактными соединениями допустимой температуры по ГОСТ 10434-82. По полученным экспериментальным данным после окончания ускоренных испытаний строят зависимости среднего значения температуры от числа циклов. Затем осуществляют переход от результатов ускоренных испытаний к ожидаемым результатам в условиях эксплуатации. Для этого масштабируют число циклов во времени (рекомендуемый масштаб: 1 цикл эквивалентен 10-15 ч нагрева контактных соединений номинальным током).

4. По зависимости температуры от времени, полученной для данного типа контактного соединения, определяют средний срок его службы, т.е. находят точку «а» по допустимой температуре нагрева, как показано на чертеже.

(Добавлено, и зм. №1).

Страница 16 из 83

Разборные и неразборные контактные соединения шин, проводов и кабелей из меди, алюминия и его сплавов, алюмомедных проводов с выводами электротехнических устройств должны удовлетворять требованиям ГОСТ 10434- 82*. Контактные выводы электротехнических устройств должны выполняться в соответствии с ГОСТ 24753-81*, винтовые зажимы - ГОСТ 25034-85, наборные зажимы - ГОСТ 19132-86, линейная арматура - ГОСТ 13276-79*.

Необходимо отметить, что ведущие зарубежные электротехнические фирмы предусматривают выводы электродвигателей 6 и 0,4 кВ для присоединения многожильных проводов и кабелей, не требующие применения наконечников. Такой способ подсоединения обеспечивает большую экономию цветного металла (наконечников) и трудозатрат (отпадает операция опрессования наконечников), и его необходимо широко внедрять в отечественной практике.

Неразборные контактные соединения выполняют сваркой, пайкой или опрессовкой (рис. 4.17).

Разборные контактные соединения, не требующие стабилизации электрического переходного сопротивления (рис.4.18 и 4.20), выполняют с помощью стальных крепежных деталей, защищенных от коррозии.

Рис 4 17. Неразборные контактные соединения:

а - сваркой или пайкой; б- со штыревым выводом сваркой; в - сваркой через переходную медно-алюминиевую пластину; г - соединение жил проводов (кабелей) через соединительную гильзу опрессовкой; д - соединение жил проводов (кабеля) с кабельным наконечником опрессовкой (сваркой, пайкой); е - соединение жил проводов BЛ в овальных соединителях; 1 - плоский вывод (шина); 2-шнна; 3- штыревой вывод; 4 - медно-алюминиевая пластина; 5-провод (кабель), 6 - соединительная гильза; 7 - кабельный наконечник; 8- овальный соединитель

Разборные контактные соединения, требующие стабилизации электрического сопротивления (рис. 4.19), выполняют, используя крепежные детали из цветных металлов либо стальные крепежные детали, защищенные от коррозии, и, применяя тарельчатые пружины, защитные металлические покрытия рабочих поверхностей или медно-алюминиевые переходные пластины (ГОСТ 19357-81*), медно-алюминиевые наконечники (ГОСТ 9581-80*) и аппаратные зажимы из плакированного алюминия (ГОСТ 23065-78*), а также переходные пластины и наконечники из алюминиевого сплава (твердого алюминия), штифтовые наконечники (ГОСТ 23598-79*) из твердого алюминиевого сплава и медноалюминиевые.

Рис. 4.18. Разборные контактные соединения с плоскими выводами без средств стабилизации электрического сопротивления

а - с контргайкой, б - с пружинной шайбой; в - однопроволочная (многопроволочная) жила провода (кабеля) сечением до 10 мм 2 с изгибанием в кольцо; г - то же без изгибания в кольцо, 1 - плоский вывод (шина); 2 - шина или кабельный наконечник; 3, 4, 5-шайба, болт и гайка стальные; 6 - пружинная шайба; 7 - винт; 5 - фасонная шайба (шайба-звездочка); 9 - провод (кабель); 10-фасонная шайба (арочная шайба)

Разборные контактные соединения проводников с гнездовыми выводами показаны на рис. 4.21.

Плоские контактные детали, имеющие два и более отверстий под болты, выполняют с продольным разрезом (рис. 4.22). Этим обеспечивается более равномерное распределение плотности тока в переходном контакте и уменьшение нагрева его током.

При подготовке рабочих поверхностей контактных деталей выполняют следующие операции: зачищают медные без покрытия и алюмомедные поверхности, при зачистке алюмомедных проводов следят за тем, чтобы не была повреждена медная оболочка провода.

Рабочие поверхности алюминиевые и алюминиевых сплавов зачищают и смазывают вазелином (КВЗ по ГОСТ 15975-70*) или смазкой (ЦИАТИМ 221 по ГОСТ 9433-80*). Рабочие поверхности с защитными металлическими покрытиями промывают органическим растворителем.

Рабочие поверхности медных контактных деталей, соединяемых опрессовкой, зачищают, а рабочие поверхности алюминиевых контактных деталей зачищают и сразу же смазывают кварцевазелиновой пастой.

Рис. 4.19. Разборные контактные соединения с плоскими выводами со средствами стабилизации электрического сопротивления: а - крепежом из цветного металла с контргайкой; б - крепежом из цветного металла с пружинной шайбой; в - стальным крепежом с тарельчатой пружиной; г - стальным крепежом с защитными металлическими покрытиями рабочих поверхностей с контргайкой (пружинной шайбой); д - стальным крепежом через переходную медно алюминиевую пластину с контргайкой (пружинной шайбой); е - стальным крепежом через переходную пластину из твердого алюминиевого сплава с контргайкой (пружинной шайбой); 1 - плоский вывод (шина); 2- шина (кабельный наконечник); з, 4, 5 - шайба, болт, гайка из цветного металла; 6-пружинная шайба; 7, 8 - стальная гайка и болт; 9 - тарельчатая пружина; 10- стальная шайба (шайба увеличенная); 11 - стальная шайба; 12 - плоский вывод (шина с защитным металлическим покрытием рабочей поверхности); 13- шина (кабельный наконечник) с защитным металлическим покрытием рабочей поверхности; 14 - медно-алюминиевая пластина; 15- пластина из твердого алюминиевого сплава

Поверхности контактных деталей, соединяемых сваркой или пайкой, зачищают, обезжиривают тканью, смоченной в бензине или ацетоне.

Крутящие моменты усилий при затяжке болтов на контактных соединениях приведены ниже:

Рис. 4 20. Разборные контактные соединения со штыревыми выводами без средств стабилизации электрического сопротивления- а - проводник из меди, твердого алюминиевого сплава или алюминия с защитным металлическим покрытием рабочей поверхности; б, в, г - алюминиевый проводник; д - алюминиевый проводник через переходную медно-алюминиевую пластину, е- однопроволочная (многопроволочная) жила провода кабеля сечением 10 мм 2 с изгибанием в кольцо, 1 - штыревой вывод из меди или латуни, 2 - гайка из меди или латуни; 3 - шина (кабельный наконечник) из меди, твердого алюминиевого сплава или алюминия с защитным металлическим покрытием рабочих поверхностей, 4 - стальная гайка; 5 - штыревой медный вывод; 6 - стальная шайба; 7 - алюминиевая шина (кабельный наконечник); 8 - штыревой латунный вывод; 9 - штыревой стальной вывод; 10 - тарельчатая пружина; 11 - медно-алюминиевая пластина; 12- провод (кабель); 13 - пружинная шайба; 14 - фасонная шайба (шайба звездочка)

Рис. 4 21. Разборные контактные соединения с гнездовыми выводами:

а, 6 - однопроволочная (многопроволочная, сплавленная в монолит) жила, в- многопроволочная жила, оконцованная кабельным наконечником, 1 - наборный зажим, 2 - провод (кабель), 3 - гнездовой вывод, 4 - кабельный наконечник

Н м=0,102 кгс-м; нормальное усилие руки - 15-20 кгс.

Затяжку болтов на контактных соединениях рекомендуется выполнять гаечным ключом с регулируемым моментом усилия затяжки (например, ключом типа ДК-25).

Контактные соединения проводов из сплава АВ-Е с выводами электротехнических устройств и с зажимами выполняют в соответствии с ГОСТ 10434-82 По данным Союзтехэнерго 10 % аварий в электроустройствах происходит из-за неисправности электрических контактов.

Самым радикальным способом повышения надежности контактных соединений является применение неразборных соединений (сварных, паяных). Основным путем повышения надежности разборных контактных соединений алюминиевых проводников является применение в качестве проводников алюминиевого магниево-кремниевого сплава (АДЗ 1Т и АДЗ 1Т1, АВ).

Рис. 4 22. Контактная деталь с продольным разрезом для болтового соединения с плоскими выводами