Запорный вентиль устройство. Виды запорной арматуры. Видео – Арматура запорная «Вальтек»

Запорная арматура нашла широкое применение в самых разных областях промышленности. Данный тип можно подразделить на два типа – арматуру, предназначенную для того, чтобы применять в особых условиях, а также имеющую общетехническое значение.

Запорная арматура, которая имеет общетехническое значение, нужна в строительстве, разнообразных промышленных отраслях. Данный тип арматуры эксплуатируется на паропроводах, газопроводах, водопроводах. Все виды запорной арматуры исполняются из стали либо ковкого чугуна. Они контактируют с различными рабочими средами – маслами, газом, паром, водой. К запорной арматуре относится полнооткрывающаяся арматура – , арматура с проходным каналом, имеющим строение трубки Вентури.

Характеристика основных видов запорной арматуры

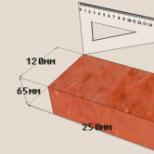

Промышленное производство всех видов арматуры, что входят в понятие «запорная», включает в себя изготовление , (), кранов. У запорных вентилей размеры варьируются в диапазоне вплоть до 300 миллиметров диаметра прохода (Dy). В основном запорные вентили эксплуатируются в тупиковых участках трубопроводов. Также они могут использоваться для сильфонного уплотнения шпинделя.

Широкое распространение получили заслонки и простой конструкции. Также популярны и задвижки, которые, помимо несложности устройства, обладают такими достоинствами, как небольшое гидравлическое сопротивление и малая длина. Задвижки бывают двух видов – клиновые и параллельные двухдисковые. Если давление не очень большое, используются двухдисковые задвижки, при больших же давлениях эксплуатируются клиновые задвижки. Клин у них может быть составным, упругим либо цельным.

Для чего нужны краны? Их назначение и виды

Установка кранов производится на газопроводах, паропроводах, водопроводах, трубопроводах. Характерными чертами,присущими эксплуатируемым кранам, являются незначительное сопротивление и малые размеры. Масса кранов колеблется в диапазоне от 0,881 кг и до 8,64 кг.

Наиболее широкое распространение получили два вида кранов — шаровые и пробковые. В зависимости от того, каким является способ герметизации, они также подразделяются на сальниковые и натяжные.

К трубопроводу присоединение кранов осуществляется посредством использования , либо же они к нему привариваются. Чугунные муфтовые пробковые газовые краны эксплуатируются на трубопроводах, в которых рабочей средой является . Рабочая температура не превышает 50 градусов Цельсия. Установка может быть произведена в любом положении. Исполняются из . С трубопроводом данный тип кранов соединяется посредством использования резьбовой муфты. Параметры для работы данного типа кранов такие: tp< 50°С, рабочее давление — Pp=0,1 МПа.

Еще один вид кранов – сальниковые муфтовые чугунные. Их установка производится на трубопроводах, в которых рабочей средой является нефть или вода. Рабочая температура данного типа кранов – не больше ста градусов Цельсия. При установке кран может находиться в любом положении. Исполняются из чугуна. Основными деталями такого крана являются сальник, пробка и корпус. Сальник набивается резиной либо пенькой. Давление среды составляет Pp= 1,0 МПа, если tp< 100°С, где Pp — давление, а tp °С — рабочая температура среды.

Краны, имеющие малые размеры, или шаровые, характеризуются тем, что имеют небольшое сопротивление, однако одновременно с этим обладают высоким качеством. Благодаря этому данный тип кранов может эксплуатироваться на трубопроводах с большими диаметрами. Кран исполняется из чугуна, а для уплотнительных колец используется фторопласт. Набивка сальников осуществляется с использованием пеньки. Давление в рабочей среде должно быть Pp = 1,0 МПа, а tp< 100°С.

Стальные фланцевые краны соединяются с трубопроводом посредством использования фланцев. Для кранов больших размеров предусматривается установка червячного редуктора. Кран исполняется из стали, управление им осуществляется посредством маховика. На трубопроводах, осуществляющих транспортировку газа при диапазоне температур от минус 40 до +70 градусов Цельсия, используются краны с патрубками , или же краны со смазкой фланцевые стальные. Данный тип кранов устанавливается только в вертикальном положении. Работа этих кранов осуществляется при высоких и низких температурах, в диапазоне от минус 40 до +40 градусов Цельсия. Управление данным типом кранов осуществляется дистанционно, одновременно можно ими управлять и посредством использования маховика.

Запорные вентили. Их устройство и использование

Чаще всего используются некоторые виды запорных вентилей, установка которых производится на трубопроводах, и управление которыми осуществляется как дистанционно так и вручную, с использованием электропривода либо маховика.

У запорных муфтовых чугунных вентилей уплотнение запорного органа осуществляется при помощи кольца из фторопласта 4, или же кольцом из кожи или резины. Данный тип вентилей устанавливается на трубопроводах, в которых в качестве рабочей среды используются воздух, вода, пар. Соединение осуществляется посредством резьбовых муфт. Набивка сальника – пропитанный асбест АП.

В трубопроводах, которые осуществляют транспортировку воды при температуре, не превышающей 50 градусов Цельсия, устанавливают запорные муфтовые вентили, исполненные из чугуна. Данный тип вентилей работает в любом положении. Подача воды осуществляется в золотник. Корпус вентиля исполняется из чугуна, материал уплотнительного кольца – кожа, материал всех прокладок – паронит. Набивка сальников – асбест.

В трубопроводах, осуществляющих транспортировку воздуха или воды с температурой среды +45 градусов Цельсия, эксплуатируются запорные вентили с электромагнитным приводом. Данный тип вентилей работает при температурах до +50 градусов Цельсия. При установке вентиля электромагнитный привод должен быть направлен вверх. Корпус вентиля исполняется из чугуна, золотник и крышка – из стали. Вентиль может управляться как при помощи электромагнитного привода, так и вручную.

Заслонки – устройство и назначение

Заслонки используются на трубопроводах с диаметрами до 2200 миллиметров. Благодаря простоте устройства, легкости управления, относительной дешевизне и небольшому весу заслонки получили довольно широкое распространение. Управление заслонками несложное, и может осуществляться как вручную, так и при помощи гидропривода или пневмопривода. К управляемым электроприводам относятся заслонки с диаметром 300-1600 мм на Ру = 1,0 МПа.

На трубопроводах, осуществляющих транспортировку воды, устанавливаются бесфланцевые заслонки на Ру = 1,0 МПа. Уплотнение запорного органа осуществляется за счет запорного кольца, установка которого производится в канавке диска. Поворотный вал соединяется с корпусом устройства, а манжета – с кольцами из резины, уплотняя тем самым их подвижное соединение. Весь корпус заслонки исполняется из чугуна, а поворотный вал – из стали.

Установка заслонок, которые управляются при помощи , осуществляется последним вверх, а приводной вал при этом расположен в вертикальном положении. Заслонки, которые управляются вручную, могут быть установлены в любом положении.

С трубопроводом заслонки соединяются при помощи фланцев либо сварки. Управление – с помощью электропривода либо вручную. Для заслонок, диаметр которых составляет от 300 до 600 миллиметров, предусматривается установка редуктора, который обеспечивает управление вручную. Уплотнитель – кольцо, исполненное из резины, расположенное на диске. Соединение поворотного вала с корпусом подвижное, уплотненное втулкой с запорными кольцами.

Электроприводы к бесфланцевым стальным заслонкам на Ру =1,0 МПа имеют диаметр Ру от 1200 до 200 мм, мощность от 3 до 5,2 кВт. Время закрытия либо открытия колонки составляет от 1,5 до 1,8 минут.

Задвижки – запорные устройства на технологических линиях

Задвижки – это устройства, имеющие небольшую длину. Они эксплуатируются на технологических линиях и магистралях. В устройстве задвижек предусмотрено наличие шпинделя, который может быть выдвижным или невыдвижным. Для открытия-закрытия прохода шпиндель делает достаточно большое количество оборотов, поэтому задвижки такого типа оборудованы электроприводом. У клиновых задвижек шпиндель исполнен из чугуна, невыдвижной, фланцевый, давление Ру = 0,25 МПа. Управление задвижками осуществляется дистанционно. Диапазон диаметров варьируется от 15 до 2000 миллиметров, а масса – от 1,772 до 14,015 килограмм. Установка задвижки осуществляется вертикально, электроприводом вверх. Также задвижку можно поставить таким образом, чтобы положение шпинделя было горизонтальным. Для этого роликоподшипник и червячную пару покрывают очень густой смазкой. Электропривод должен располагаться на опоре.

Присоединение к трубопроводу фланцевое, основные детали исполнены из чугуна, прокладка – из паронита, сальниковая набивка – из пропитанного асбеста. Конструкция клина – упругая либо жесткая.

Для трубопроводов, осуществляющих транспортировку топливного газа, и температура подачи для которых достигает ста градусов Цельсия, используются двухдисковые , исполненные из чугуна, с невыдвижным шпинделем. Установка производится в любом положении, управление – ручное. Запорный орган уплотняется расположенными в корпусе и на дисках кольцами из чугуна, в качестве используется паронит.

На трубопроводах, что осуществляют транспортировку коксового газа, устанавливаются клиновые двухдисковые задвижки. Они исполнены из чугуна, имеют выдвижной шпиндель. Помещаются в рабочую среду, имеющую давление Рр = 1,8 МПа для задвижки с диаметром 1300 мм и температуру 200°С. Задвижки с большим диаметром, составляющим 1500 мм, эксплуатируют при температуре 85°С и Рр = 0,05 МПа. Управляется она при помощи электропривода мощностью 3 кВт. В задвижке стойка, диски, крышка и корпус исполнены из чугуна, а шпиндель – из стали. Сальниковая набивка используется из асбеста.

На трубопроводы, по которым осуществляется перекачка масла и нефти, устанавливаются сварные стальные клиновые задвижки, снабженные выдвижным шпинделем и патрубками. Установка таких задвижек осуществляется в среде с температурой, на превышающей 250 градусов Цельсия. Установка задвижек осуществляется в любом положении. Вся задвижка исполняется из углеродистой стали.

Специальная запорная арматура, предназначенная для агрессивных сред

Запорная арматура, эксплуатация которой осуществляется в особых средах, подразделяется на несколько основных типов, куда входят , вентили и . Выбор установки, относящейся к тому или винному виду, зависит от большого количества показателей непосредственно рабочей среды. Учитываются надежность арматуры, эксплуатационный срок, герметичность, и многое другое. Нашли распространение такие устройства, как шланговые , шаровые краны, диафрагмовые вентили.

Вентили являются наиболее часто применяемой в агрессивных средах запорной арматурой. У вентилей седло и золотник надежно сопряжены, благодаря чему отсутствует трение. Сальниковые узлы заменены на сильфонные. Недостатком вентилей является то, что они создают большое гидравлическое трение.

В жидких средах производят установку муфтовых латунных запорных вентилей (рабочее давление Рр = 1,6 МПа), которые могут устанавливаться в любом положении. Вентиль присоединяется к трубопроводу посредством муфты. Сальник набивается асбестом, а корпус изделия исполнен из латуни.

В парообразных средах при температуре, не превышающей 50 градусов Цельсия, и при Рр = 1 МПа вентили имеют уплотнительное кольцо, которое исполнено из латуни. Аналогичное кольцо на золотнике исполнено из резины, также может применяться и кольцо из кожи. Набивка сальника – асбест.

Запорные вентили, гуммированные на Ру =0,6 МПа, имеют защитное покрытие, которое состоит из резины. Диафрагмовые вентили эксплуатируются в среде с диапазоном давлений от 0,6 до 1,6 МПа. В качестве материала, из которого исполняется защитное покрытие и мембрана, используются фторопласт, резина или полиэтилен.

Сильфонные запорные вентили, исполненные из коррозионностойкой стали, устанавливаются для эксплуатации при температуре до 350 градусов Цельсия. Работают на вакууме до 0,5 Па. К трубопроводу присоединяются посредством фланцев. Также возможно присоединение цапками либо патрубками. Между крышкой и корпусом устанавливается паронитовая прокладка, однако имеют место и соединения, где прокладки не устанавливаются. Управление вентилем осуществляется вручную. У запорных фланцевых фарфоровых вентилей весь корпус исполнен из фарфора, так как глазурь относится к материалам, стойким к воздействию коррозии.

Задвижки в агрессивных средах особого применения не нашли. Не применяются задвижки с выдвижным шпинделем, нельзя также использовать сильфон. У задвижек с выдвижным шпинделем сильфон делает в сальнике излишне большой ход, вследствие чего сальник быстро изнашивается. Также задвижки для агрессивных сред требуют больших затрат коррозионностойкой стали для покрытия, вследствие чего их себестоимость становится излишне высокой.

Если статья оказалась полезной , в качестве благодарности воспользуйтесь одной из кнопок ниже - это немного повысит рейнинг статьи. Ведь в интернете так трудно найти что-то стоящее. Спасибо!Элементы запорной арматуры используются в инженерных системах общетехнического назначения и для работы в специальных условиях. Допускается монтаж на трубопроводы со следующими типами рабочей среды:

- водой;

- паром;

- газами;

- нефтью и нефтепродуктами;

- химическими веществами, в том числе агрессивными (специальное исполнение).

Основными сферами применения являются предприятия жилищно-коммунального комплекса, энергосистемы, химическая, пищевая промышленность, сельское хозяйство, горнодобывающая, металлургическая, другие структуры.

В производстве запорной арматуры используются следующие материалы:

- углеродистые и коррозионностойкие стали;

- чугун;

- титан;

- цветные сплавы (латунь, бронза).

Виды запорной арматуры

Запорные устройства, перекрывающие поток рабочего вещества в трубе, классифицируются по способу остановки потока.

- . Ее запирающий элемент движется перпендикулярно потоку рабочей среды.

- . Ее запирающий элемент перемещается вдоль движения потока рабочей среды.

- . Ее запирающий элемент поворачивается вокруг оси устройства перпендикулярно потоку рабочей среды.

Задвижки

Изделия данного типа используются на технологических линиях и в транспортных трубопроводах промышленного назначения. Задвижка изготавливается в следующих исполнениях:

- с ручным управлением;

- с электроприводом в стандартном и взрывоопасном исполнении;

- с гидроприводом.

На запорной арматуре большого диаметра при ручном управлении устанавливается редуктор с червячной, конической или цилиндрической передачей для уменьшения усилия на маховик. Если шпиндель задвижки расположен горизонтально, электропривод монтируют на опоре, червяк и роликоподшипник густо смазывают маслом.

Основные характеристики:

- условное давление, Р, МПа (кгс/кв. см): 0,16 (1,6) - 25,0 (250);

- диаметр условного прохода, D, мм: 50-2000;

- температура рабочей среды, К (°С): +213 (-60) − +838 (+565).

Классификация задвижек

По конструкции шпинделя запорной арматуры различают задвижки:

- с невыдвижным (вращаемым) шпинделем. При открытии и закрытии элемент совершает только вращательные движения, резьба контактирует с рабочим потоком;

- с выдвижным шпинделем. Запорный элемент движется поступательно, гайка и ходовая резьба вынесены из полости задвижки.

По конструкции затвора:

- . Уплотнительные кольца в конструкции расположены под углом. Арматура может иметь цельный упругий или жесткий клин либо двухдисковый составной запирающий элемент;

- . Уплотнительные кольца расположены параллельно друг другу. Затвор запорного устройства может выполняться в форме листа или диска либо в виде двух дисков с распорным клином или пружиной. Параллельные задвижки чаще всего отливаются из чугуна, используются в системах транспорта газа и воды. Модели с выдвижным шпинделем монтируются на трубы с диаметром не менее 50 мм.

Особенности задвижек

Арматура имеет простую конструкцию, характеризуется неприхотливостью в эксплуатации, высокой степенью ремонтопригодности. Функционирует в позициях «открыто» и «закрыто». При частой фиксации затвора в промежуточном положении возникает вибрация, что приводит к разрушению задвижки.

Вентили

Вентилем называется устройство, в котором движение запирающего элемента производится посредством ходовой гайки и шпинделя (резьбовой пары). Арматура обладает свойством самоторможения, поэтому запорный орган можно оставлять в любом промежуточном положении.

Основные характеристики вентилей:

- материал основных деталей − серый чугун марки не ниже СЧ18-36;

- диаметр условного прохода, D (мм): 15, 20, 25, 32, 40, 50, 65, 80, 100, 125, 150, 200;

- тип присоединения к трубопроводу: фланцевое или муфтовое;

- материал уплотнений затвора: фторопласт-4, кислотощелочестойкая резина средней твердости;

- рабочая среда: пар, вода;

- максимальная температура в трубопроводе, К (°С) − 489 (225).

Классификация вентилей

По конструкции корпуса:

- проходные. Вентили такого типа монтируются на прямолинейных участках трубопровода, где не допускается уменьшение потока рабочей среды. Проходная арматура имеет большой вес и высокое гидравлическое сопротивление;

- прямоточные. Патрубки такого запорного вентиля расположены противоположно друг другу. Корпус более компактный, но длинный и тяжелый. Гидравлическое сопротивление ниже, чем у проходных моделей;

- смесительные трехходовые. Такие запорные вентили могут иметь три или четыре присоединительных патрубка. Устройства используются для соединения нескольких потоков с разными рабочими средами: газообразными и жидкими. Смесительные вентили используют для стабилизации рабочей температуры, процесса разжижения, дозирования реагентов и т. д.;

- угловые. Запорные вентили этого типа имеют перпендикулярно расположенные присоединительные патрубки, монтируются в местах поворота магистрали.

По типу регулирующего элемента:

- односедельные. Клапан выполнен в виде иглы с переменным по длине сечением. Запирающий элемент может крепиться к шпинделю или быть с ним одним целым. Клапан монтируется в корпусе посредством резьбы, но не обеспечивает герметичность при закрывании. Вентиль подходит для работы в системах с небольшим потоком газа;

- двухседельные. Такие вентили разгружают шток по оси при разности давлений на входе и выходе. Слабый подъем регулирующего элемента не обеспечивает достаточную плотность запирания.

По степени герметизации:

- сальниковые. Они имеют простую конструкцию, невысокую стоимость. Устройство такого вентиля предусматривает возможность смены сальника или донабивки;

- сильфонные. Предназначаются для работы с опасными (токсическими, взрывоопасными) веществами, когда утечка недопустима. Уплотнение отличается высокой надежностью, но не подлежит ремонту.

Особенности вентилей

Имеет достаточно простую конструкцию, характеризуется надежностью и удобством в использовании. Недостаток такой запорной арматуры - высокое гидросопротивление, которое приводит к образованию застойных зон.

Шаровые краны

Кран представляет собой изделие, в которой сферический запирающий элемент поворачивается вокруг оси, располагающейся произвольно по отношению к движению рабочего потока. Устройство дает возможность не только полностью перекрывать поток, но и регулировать его движение. Материал изготовления шаровых кранов ГОСТом не регламентирован, его устанавливает изготовитель для каждой конкретной модели. То же самое относится к рабочим средам, параметрам и применимости запорной арматуры. Основной характеристикой изделий является номинальный диаметр (DN). Для шаровых кранов этот показатель составляет от 10 до 500 мм.

Конструктивные требования

Шаровые краны должны открываться поворотом шпинделя по часовой стрелке, если в конструкторской документации не указано обратное. Для крайних положений предусмотрены ограничители поворота пробки. Расположение рукоятки должно соответствовать направлению проходного канала шара. В конструкции запорного устройства предусматривают также элемент, обеспечивающий непрерывную электропроводимость. Снятие статического напряжения осуществляется только искусственным путем.

Классификация шаровых кранов

Эту запорную арматуру классифицируют по типу проточной части корпуса, выделяя:

- полнопроходные краны,

- краны с зауженным проходом.

По типу присоединения к трубопроводу:

- муфтовые,

- фланцевые,

- цапковые,

- штуцерно-торцовые,

- по приварку.

По состоянию крана с приводом:

- нормально открытые (НО),

- нормально закрытые (НЗ).

По типу управления:

- с ручным приводом;

- с механизированным приводом (гидро-, электро-, пневмоприводом);

- с механизированным приводом и ручным дублером.

По количеству и типу соединяемых патрубков:

- проходные;

- угловые;

- смесительные (с тремя и более патрубками).

Номенклатура шаровых кранов на некоторых заводах включает изделия для монтажа в грунт. Такие модели имеют высокую вентильную ось, которая вместе с маховиком выводится на поверхность земли.

Область применения шаровых кранов

Арматура данного типа широко используется в системах питьевого водоснабжения, отопления, в пожарных гидрантах, пневмосистемах, трубопроводах, транспортирующих масла, пищевые растворы, нефтепродукты, химически агрессивные вещества и т. д. Простая конструкция и легкое использование позволяют устанавливать их не только на промышленных объектах, но и в жилых домах.

Особенности запорных кранов

Шаровые краны неприхотливы в эксплуатации, имеют компактные размеры и малый вес, не требуют технического обслуживания. Для перекрывания потока не приходится долго вращать ручку шарового крана - достаточно повернуть ее на 90°.

В отличие от регулирующих моделей шаровые краны предназначены для перекрывания потока рабочей жидкости, то есть имеют два основных положения: «открыто» и «закрыто». Возможно плавное изменение скорости движения среды, но оставлять пробку в промежуточном положении нежелательно. Под давлением жидкости стачивается острая кромка крана и нарушается герметичность.

Стандартизация запорной арматуры

Основные параметры всех типов запорной арматуры регламентированы ГОСТом, поэтому при изготовлении на корпусы устройств наносят соответствующую маркировку. Цифровое и/или буквенное обозначение может содержать информацию о заводе изготовителе, материале изделия, диаметре условного прохода, допустимых рабочих параметрах и т. д. Маркировка ускоряет процесс выбора, а стандартизация размеров упрощает монтаж.

Арматура запорная

В рубрике «Принадлежности» рассмотрим запорную арматуру. Без запорной арматуры, невозможно представить себе какую либо систему трубопроводов. Запорная арматура – это трубопроводная арматура, которая нашла широкое применение и обычно составляет до 80% от всего применяемого количества изделий. Под названием «запорная арматура» подразумевается всем нам хорошо известные вентили, шаровые краны, задвижки и так далее. При их помощи можно открывать или наоборот, закрывать движение жидкости или газов в нужном направлении или в зависимости от требования происходящего технологического процесса. Запорная арматура применяется в различных трубопроводных системах, будь то система отопления, газоснабжения, паропроводов, водоснабжения, канализации или другие инженерные системы. Без арматуры невозможно представить себе стабильную работу разнообразного оборудования, как промышленного, так и бытового назначения. Из разнообразия видов арматуры наибольшее применение получили вентили, шаровые краны, задвижки и затворы. Одними из основных параметров любого вида запорной арматуры являются: присоединительный диаметр к ответному устройству, материалы из которого изготавливается корпус и рабочая часть, скорость закрытия. Для надежного и длительного срока эксплуатации, запорная трубопроводная арматура должна обладать высокой прочностью, устойчивостью к коррозии, герметичностью и, высокой надежностью. Касательно способа монтажа, то вся запорная арматура проектируются так, чтобы ее монтаж не занимал много времени. В зависимости от области использования, арматура производятся из различных синтетических и полимерных материалов, а также чугуна, бронзы, стали, латуни, титана и алюминия.

По назначению запорная трубопроводная арматура разделяется на следующие категории: промышленная, сантехническая, судовая, по спецзаказу. Промышленная арматура делится на арматуру общепромышленную трубопроводную для особых условий работы и специальную.

- Промышленная трубопроводная арматура применяется в различных отраслях промышленности и народного хозяйства. Выпускается серийно и в больших количествах, предназначается систем отопления, для водопроводов, паропроводов, городских газопроводов и т.д.

- общепромышленная арматура трубопроводная для особых условий работы применяется для эксплуатации в условиях высоких давлений и температур, низких температур, на коррозионных, токсичных, радиоактивных, вязких, абразивных и сыпучих средах. К этой категории арматуры относится: коррозионно-стойкая, криогенная, фонтанная, арматура с обогревом, арматура для абразивных гидравлических смесей и для сыпучих материалов.

- Специальная арматура разрабатывается и изготавливается по специальным заказам использование и ее применение задается техническими регламентами.

- Судовая трубопроводная арматура выпускается и используется для работы в специальных условиях эксплуатации, на судах речного и морского флота с учетом специальных требований к минимальному весу, повышенной надежности, вибрационной стойкости, а также особенных условий управления и эксплуатации.

- Сантехническая трубопроводная арматура монтируется на различных бытовых приборах: газовые плиты, котлы, колонки, ванные, душевые кабинки, раковины и др. Производятся эти изделия партиями в огромных количествах на специализированных предприятиях. Она имеет небольшие подсоединительные диаметры, ее управление производится вручную, за исключением регуляторов давления и газовых предохранительных клапанов.

- По спецзаказу разрабатывается и изготавливается по специальным заказам и наличию особых технических требований. Это могут быть экспериментальные или уникальные промышленные установки. Например: арматура для АЭС.

Основные классы запорной арматуры

По своему функциональному назначению трубопроводная запорная арматура подразделяется на следующие основные классы:

- «запорную» применяется для перекрытия или остановки потока рабочей жидкости или газа с определенной герметичностью;

- «регулирующую» применяется для регулирования расхода жидкости или газа путем управления параметрами технологического процесса (давлением, температурой и др.);

- «распределительно – смесительную» применяется для распределения потока рабочей жидкости или газа по заданным направлениям или для смешивания их потоков;

- «предохранительную» предназначенную для автоматической защиты трубопроводов и оборудования от недопустимых превышений давления путем сброса излишка давления жидкости или газа,

- «защитную» (отсечную) предназначенную для автоматической защиты трубопроводов и оборудования от недопустимого или непредусмотренного технологическим процессом изменения параметров или направления потока рабочей жидкости или газа, а также для отключения потока;

- «фазоразделительную» (конденсатоотводчики, воздухоотводчики, маслоотделители) применяется для автоматического разделения рабочей жидкости или газа в зависимости от их состояния и фазы.

В данной статье мы рассмотрим запорную арматуру. Этот класс устройств, монтируется на трубопроводах, и предназначен для изменения скорости протока жидкостей или газов, вплоть до полного его прекращения. К арматуре запорной относятся:

- Задвижки;

- Вентили;

- Краны;

- Клапаны;

- Затворы.

Задвижка – это изделие промышленной трубопроводной запорной арматуры, в которой регулирующий или запорный орган затвор в виде листа, диска или клина совершает возвратно-поступательные движения перпендикулярно оси потока рабочей среды. Это наиболее распространенный тип арматуры. Задвижки можно встретить на объектах принадлежащих жилищно-коммунальному хозяйству, на объектах промышленности и различных трубопроводах. Задвижки разделяются на полнопроходные, у которых диаметр седла равен диаметру трубопровода, и усеченные, где диаметр седла меньше диаметра трубопровода Задвижки монтируются на трубопроводах с подсоединительным диаметром более 50 мм, где необходимо плавно регулировать скорость потока, чтобы предотвратить возникновение Устройство задвижки показано на (Рис.1).

Задвижка состоит из таких основных составляющих. Корпус (Рис. 1) изготавливается из чугуна или стали. На штоке (Поз. 6) при вращении маховика (Поз. 7) совершает возвратно-поступательные движения диск (Поз. 2). Крышка (Поз. 5) крепится к корпусу задвижки с помощью стяжных болтов и гаек (Поз. 4).

Такое широкое использование задвижек можно объяснить целым рядом их достоинств, среди них:

- простая конструкция;

- небольшая строительная длина;

- применяются в различных условиях эксплуатации;

- небольшое гидравлическое сопротивление.

Последнее достоинство задвижек является особенно ценным при их использовании в магистральных трубопроводах, где характерно очень высокое движение среды.

К основным недостаткам задвижек следует отнести:

- большая строительная высота (в задвижках с выдвижным шпинделем, это обусловлено тем, что полный ход затвора составляет один диаметр прохода);

- большое время, требуемое для открытия или закрытия;

- выработка уплотнительных поверхностей в затворе и в корпусе;

- сложность в проведении ремонтов при эксплуатации.

Промышленностью изготавливаются задвижки с выдвижным шпинделем или штоком, и с не выдвижным штоком. Они отличаются конструкцией винтовой пары, при помощи которой перемещается затвор. Задвижки с не выдвижным штоком имеют значительно меньший строительный размер. Благодаря симметричной конструкции задвижки могут монтироваться на трубопроводы без учета направления движения рабочей среды. Задвижки бывают клиновые и параллельные. Применяется данная арматура при давлениях от 2 до 200 атмосфер (бар). Условный диаметр составляет от 8 мм до 2 м. В системах кондиционирования и вентиляции воздуха аналогом задвижек является шибер, представляющий собой, прямоугольный металлический лист, двигающийся в направляющих перпендикулярно центральной оси воздуховода. Сейчас в связи с быстрым развитием техники и технологии задвижки все чаще стали вытесняются при прокладке новых трубопроводов изделиями для перекрытия воды с круговым движением исполнительного элемента затворами или как их еще часто называют задвижки типа «Баттерфляй».

Вентиль представляет собой регулирующую трубную арматуру, при помощи которой возможно изменять расход в трубопроводе. С помощью вентилей поддерживается необходимое давление в трубопроводе, или происходит смешивание жидкостей в заданной пропорции. Запорный элемент в устройстве размещен на шпинделе. Вращательные движения маховика в одну или другую сторону превращаются в возвратно-поступательные движения шпинделя и запорного элемента. Запорный элемент регулирует расход жидкости проходящей через него. Вращение шпинделя происходит либо вручную, при небольших усилиях, либо при помощи сервоприводов. Большинство потребителей чаще всего сталкиваются в быту с этим видом арматуры, ее можно встретить в квартирах и дачах или на загородных участках и т. п. Самым распространенным вид вентиля является проходной, который монтируется на прямых участках трубопроводов. В квартирах вентили монтируются на подводящих трубопроводах холодного и горячего водоснабжения. К основному недостатку вентилей следует отнести достаточно большое гидравлическое сопротивление. Этого недостатка нет у прямоточных вентилей, которые монтируются в тех местах трубопроводов, где недопустимо снижения расхода жидкости на его выходе. Устройство вентиля показано на (Рис. 2).

Вентиль состоит и корпуса (Поз. 1). Изготавливаются корпуса из чугуна, стали, латуни или бронзы. Чугунные вентили общетехническая запорная арматура, получившая очень широкое применение, изготавливается с фланцевым и муфтовым подключением, характеризуется небольшой ценой и легкодоступна. Стальные вентили чаще всего применяются в технологических процессах с жесткими параметрами рабочей среды, а также с высокими требованиями к надёжности, изготавливаются с фланцевым подключением. Латунные и бронзовые вентили изготавливаются в муфтовом исполнении и очень часто монтируются в системах отопления, горячего и холодного водоснабжения зданий и сооружений. Подсоединение изделия к трубопроводам в зависимости от конструкции производится при помощи фланцев (Поз. 8), муфтовых соединений или приварки. На корпусе прибора всегда указывается направление протока рабочей среды (Поз. 9). Регулировка протока рабочей среды происходит с помощью золотника (Поз. 2), установленного на штоке (Поз. 5). Уплотнение штока (Поз. 4) предназначено для предотвращения протекания рабочей среды по штоку. В уплотнительном узле шпинделя, может применяться сальниковая, сильфонная или мембранная конструкция. Вращение штока осуществляется при помощи маховика (Поз. 6). Крышка (Поз. 10) уплотняется с помощью уплотнительной прокладки (Поз. 7) и крепится к корпусу вентиля при помощи болтов и гаек (Поз. 3). Такая конструкция вентиля позволяет легко проводить его ремонт в процессе эксплуатации.

Кран запорный (шаровой) – еще один из видов запорной трубопроводной аппаратуры пользующийся в последнее время очень большой популярностью и пришедший на замену вентилям. Устройство запорного крана очень простое корпус и запорный элемент, который может быть выполнен в виде шара (шаровой) или в виде цилиндра (цилиндрический) и реже всего с коническим запорным устройством. По производительности запорные краны делятся на полнопроходные или не полнопроходные. Полнопроходной шаровой кран имеет проходное отверстие равное диаметру подсоединительного. Не полнопроходной кран имеет проходное отверстие меньше по диаметру, чем диаметр подсоединительного. Запорный кран работает в двух режимах, открыт или закрыт. Основная его задача перекрывать поток рабочей среды через него проходящей. Устройство запорного крана можно увидеть на (Рис. 3)

Шаровой кран состоит из корпуса (Поз. 1) изготовленного из латуни или нержавеющей стали или пластика. Запорный элемент шар (Поз. 2) изготовлен из латуни. Из двух сторон седла уплотняются тефлоновыми уплотнительными кольцами (Поз. 3). После сборки шарового крана вся конструкция закрывается гайкой (Поз. 4) изготовленной из латуни. С помощью штока (Поз. 5) изготовленного из латуни можно управлять положением шара (открыто или закрыто). На шток насажена ручка (Поз. 6) изготовленная из стали или алюминия, которая крепиться при помощи гайки (Поз. 7).

Наиболее широко распространены шаровые краны, изготовленные из латуни и различных марок стали. Это нержавеющая сталь, сталь с содержанием молибдена и обычная углеродистая сталь. Встречаются и шаровые краны, которые изготовлены из пластика, полиэтилена или полипропилена, материалов стойких к агрессивным средам. Изделия из пластмассы обладают низкой герметичностью и чувствительны к механическим примесям, находящимся в рабочей среде. Главным же их отличием от изделий, выполненных из металла, является область применения. Пластиковые шаровые краны чувствительны к высокой температуре рабочей среды, и лучше всего их монтировать в системах холодного водоснабжения и системах горячего водоснабжения с температурой горячей воды до 65 С. Из-за большого коэффициента линейного расширения, примерно в десять раз больше чем в металлах, в системах отопления данные изделия использовать не следует. От воздействия высокой температуры на пластиковые детали шарового крана происходит их деформация и нарушается герметичность. Область применения нержавеющих кранов – это магистральные трубопроводы с диаметром от 50 мм. Они рассчитаны на работу при высоком давлении и температуре. Для бытовых целей применение нержавеющих кранов слишком дорого.

Обратные клапана – это защитная трубная арматура, которая предотвращает обратный проток жидкости или газа в трубопроводах. Назначение и виды обратных клапанов более подробно были рассмотрены

Затворы это компактная запорная арматура, изготовленная из стали или специальных сплавов, обеспечивающая высокую герметичность при закрытии. При этом проток рабочей среды можно регулировать так, чтобы он проходил в оптимальном режиме или перекрыть полностью. Данная трубопроводная арматура наиболее простая и удобная в эксплуатации и имеет доступную цену. В затворе регулирующий (запорный) элемент поворачивается вокруг оси, на которой он закреплен. Дисковый затвор типа “Баттерфляй” наиболее распространенная разновидность этого вида трубопроводной арматуры. Дисковые затворы по типу применяемых материалов для герметизации перекрытия потока рабочей среды, используются с мягким седловым уплотнением, с уплотнением металл-металл, с тефлоновым покрытием перекрывающих частей затвора. Устройство дискового затвора типа “Баттерфляй” показано на (Рис. 4)

Устройство задвижки “Баттерфляй”

Задвижка “Баттерфляй” представляет собой корпус (Поз. 1), который может быть изготовлен из стали или чугуна. Внутри корпуса находится подвижная часть, поворотный диск (Поз. 3), который поворачивается вокруг своей оси. Поворотный диск прижимается к резиновому кольцевому уплотнению (Поз. 2). Таким образом, происходит перекрытие протока рабочей среды. Для удобства монтажа в корпусе затвора имеются специальные проушины (Поз. 4). Ручка (Поз. 5) и фиксатор положения ручки (Поз. 6) используется для поворота и стопора поворотного диска в различных угловых положениях. Управлять положением затвора, в зависимости от необходимого прилагаемого усилия, можно при помощи ручки, через редуктор или с помощью электрического привода. Такие эксплуатационные свойства поворотных заслонок “баттерфляй”, как простота монтажа и замены уплотняющих элементов, малые строительные размеры и вес, а также долговечность (до 100 тысяч открытий-закрытий) и относительно невысокая цена дали толчок к их массовому применению в системах отопления, водоснабжения и кондиционирования.

Способы монтажа к трубопроводу

В зависимости от способа подсоединения к трубопроводам можно выделить следующие виды промышленной запорной арматуры : муфтовая, ниппельная, арматура под приварку, стяжная, цапковая, фланцевая, штуцерная.

- Муфтовая арматура ее присоединение к трубопроводам производится с помощью муфт с внутренней резьбой.

- Ниппельная арматура она крепится к трубопроводам при помощи ниппелей.

- Арматура под приварку ее монтаж к трубопроводу производится при помощи сварки. Этот способ монтажа к трубопроводу имеет как преимущества, так и недостатки. Так, качественный монтаж арматуры имеет абсолютную герметичность в соединении, сварной шов не требует обслуживания (подтяжки фланцевых соединений), но имеет определенные проблемы в случае проведения ремонта при замене элементов арматуры.

- Стяжная арматура (межфланцевая) ее крепление к трубопроводам осуществляется при помощи шпилек и гаек;

- Фланцевая арматура ее присоединение к трубопроводам происходит с помощью фланцев. Такой способ крепления дает возможность многократно производить монтаж и демонтаж арматуры. Очень высокая прочность монтажа и возможность эксплуатировать арматуру в широком диапазоне рабочих давлений и диаметров. К недостаткам данного способа монтажа следует отнести ослабление крепежа в процессе эксплуатации и потеря герметичности соединений, а также большую массу и габариты.

- Цапковая арматура (американки) ее монтаж к трубопроводу осуществляется на наружной резьбе с буртиком для уплотнения при помощи накидных гаек.

- Штуцерная арматура крепится к трубопроводу при помощи штуцеров.

Давление рабочей среды

В зависимости от условного давления рабочей среды трубопроводную арматуру можно разделить на: вакуумную, низкого, среднего, высокого и сверхвысокого давлений.

- Вакуумная (давление среды меньше 1 атмосферы)

- Низкого давления (от 0 до 16 атмосфер)

- Среднего давления (от 16 до 100 атмосфер)

- Высокого давления (от 100 до 800 атмосфер)

- Сверхвысокого давления (от 800 атмосфер).

Температурный режим

В зависимости от рабочей температуры запорную арматуру подразделяется на:

- Криогенную (рабочая температура ниже минус 153°С)

- Для холодильной техники (рабочая температура от минус 153°С до минус 70°С)

- Для пониженных температур (рабочая температура от минус 70°С до минус 30°С)

- Для средних температур (рабочая температура до 455°С)

- Для высоких температур (рабочая температура до 600°С)

- Жаропрочную (рабочая температура свыше 600°С)

Способы управления

Арматура для дистанционного управления не имеет непосредственного органа управления, а подключается к нему с помощью штанг, колонок и других устройств.

Арматура приводная управление производится с помощью привода (непосредственно смонтированного на арматуре или дистанционно).

Арматура с автоматическим управлением управление затвором производится без участия оператора, а непосредственно под воздействием параметров рабочей среды, на затвор или на датчик, или посредством воздействия на привод арматуры управляющей среды, а также по сигналам, поступающим на привод от приборов АСУ.

Арматура с ручным управлением Управление осуществляется оператором вручную дистанционно или непосредственно.

Спасибо за оказанное внимание

Под понятием «запорная арматура» подразумеваются устройства, управляющие силой потока некоторой среды. Чаще всего элементы запорной арматуры присутствуют на трубопроводах. Далее мы разберемся в том, на какие виды делится запорная арматура, что это такое и где применяется.

Запорная арматура на трубопроводах служит для управления потоками жидкостей или газов. Она способна регулировать поток в трубопроводных системах от минимального уменьшения подачи до полной ее остановки.

Некоторые виды этого оборудования:

- регулирующие клапаны;

- краны;

- дисковые затворы.

Область применения

Все эти изделия широко используются в инженерных системах и могут изготавливаться как для общетехнического применения, так и для работы в особых условиях. Если задвижка используется только для полного перекрытия потока, то (клапаны и краны) способна не только перекрывать поток, но и регулировать его интенсивность.

Устройство

Все запорные устройства имеют похожую конструкцию. Это закрытый герметичный корпус, в котором размещен узел запорной арматуры. В корпусе чаще всего имеется два (в ряде случаев больше) конца, посредством которых он плотно прикрепляется к трубопроводу. Назначение запорного узла - герметичное разделение трубопроводной системы на части. В его составе имеются седло и запорный орган, постоянно соприкасающиеся по уплотнительным поверхностям.

Краны

Краны служат для установки на трубопроводах с водяными, паровыми и газовыми носителями. Они характеризуются компактными размерами (1-9 кг) и небольшим сопротивлением. Диаметр крана может быть от 1 до 3 дюймов. Наиболее распространены такие виды кранов, как шаровой и пробковый. В соответствии с методом герметизации они бывают сальниковыми и натяжными.

Соединение крана с трубопроводом происходит при помощи фланца, муфты или путем приваривания к нему. На газовых трубопроводах используются газовые муфтовые краны. Материалом для них служит чугун. Чтобы обеспечить соединение трубопровода с краном, требуется резьбовая муфта. Газовые краны предназначены для работы в условиях давления 0.1 Мпа и температуры до 50 °С.

Более высокие нагрузки выдерживают сальниковые муфтовые краны. Они обслуживают нефтепроводы и водопроводы, основные их детали изготавливаются из чугуна. При этом чугунный сальник набивают резиной или пенькой. Такие краны способны работать при давлениях до 1 Мпа и выдерживают температуры до 100 °С.

Самые малые размеры имеют шаровые краны. Это оборудование славится высоким качеством работы, что предопределило его использование в трубопроводах большого диаметра. Изготавливают их из чугуна, а уплотнительные кольца состоят из фторопласта-4. Рабочие параметры шаровых кранов соответствуют характеристикам сальниковых муфтовых кранов.

С помощью фланцев присоединяются к трубопроводам фланцевые стальные краны. Если кран имеет большие размеры, он снабжается червячным редуктором. Для регулировки потока в таком кране служит маховик. Это оборудование применяется на газопроводах, работающих в диапазоне температур от -40 °C до +70 °С. Подобные краны монтируют только вертикально. Управление может быть как дистанционное, так и посредством маховика.

Запорные клапаны

![]()

Клапаны играют важнейшую роль в большом количестве регуляторов трубопроводных сетей. Это самая распространенная запорная арматура. Что это такое, можно увидеть на картинке.

Это детали, у которых есть затвор, имеющий вид тарелки конусной или плоской формы, который двигается параллельно оси уплотнительной поверхности седла корпуса возвратно-поступательно или по дуге.

Вентиль — разновидность клапана, перемещение затвора которого осуществляется посредством резьбовой пары.

Наиболее распространены запорные вентили, устанавливаемые на трубопроводы. Регулировка в них происходит в ручном режиме с использованием маховика или дистанционно с помощью электропривода.

Прочность уплотнения обеспечивается кольцами, изготовленными из кожи, резины или фторопласта-4. Запорные вентили используются в трубопроводах, рабочей средой которых являются воздух, пар или вода. Для соединения с трубой применяется резьбовая муфта. Для заполнения сальника используется асбестовая набивка АП-31 - шнур из сплетенных асбестовых нитей с антифрикционной пропиткой.

В водопроводах с температурой воды менее 50 °С устанавливают запорные вентили муфтовые. Это оборудование способно работать в любом положении. При этом вода поступает под золотник. Корпус устройства чугунный, прокладки - паронитовые, уплотнительное кольцо сделано из кожи, а набивка сальников - асбестовая.

В трубопроводах для транспортировки воздуха или воды среда прогревается до температуры +45 °С. В таких инженерных сетях допустимо применение в запорной арматуре электромагнитного привода. Он рассчитан на работу при температурах до +50 °С. Направлен он должен быть вверх. Корпус устройства - чугунный. При этом золотник и крышка изготавливаются из стали. Такой вентиль управляется как вручную, так и дистанционно.

Заслонки

Заслонки предназначены для применения на трубопроводах большого диаметра. Их устанавливают в системах кондиционирования и вентиляции при небольших давлениях и невысоких требованиях к герметичности.

В зависимости от количества применяемых пластин заслонки бывают одинарными и многостворчатыми. Для жидкостных сред заслонки практически не применяются, поскольку не могут в достаточной мере обеспечить герметичность перекрытия прохода. Для газов дроссельные заслонки применяют довольно часто. Этому способствует простота и надежность конструкции. Назначение дроссельных заслонок - регулирование и отключение расхода.

Кроме простого устройства и управления, они имеют сравнительно невысокую цену и небольшой вес. Возможно оборудование заслонок гидроприводом, пневмоприводом или электроприводом.

На трубах, транспортирующих воду, ставятся бесфланцевые заслонки давлением 1,0 МПа. Уплотнение происходит посредством резинового кольца, устанавливаемого в канавке диска. Корпус изделия состоит из чугуна, а поворотный вал сделан из стали.

Заслонки, управляемые посредством электропривода, монтируют электроприводом вверх. При этом приводной вал располагается вертикально. Заслонки, которые управляются вручную, можно устанавливать в любом положении.

Соединение заслонок с трубопроводом происходит посредством фланцев. Другим способом соединения является сварка. Рабочее давление заслонок - 1 Мпа. Управлять ими можно с помощью электропривода.

Диаметр арматуры, использующей такой электропривод, составляет от 200-1200 мм. Их мощность достигает 5 кВт. Время, которое затрачивается заслонкой на открытие или закрытие, составляет примерно полторы минуты.

Затворы

Затвор поворотный дисковый необходим для того, чтобы регулировать давление и расход среды. Рабочей средой для затвора являются вода и газ. Они работают при давлении 1.6 Мпа и температуре от -15 °C до 200 °C.

Затвор поворотный дисковый принадлежит к запорно-регулирующей арматуре. Находясь в закрытом положении, он дает возможность добиться герметичности. Достоинством затвора является его малая строительная длина и высота. Изделие применяется в системах отопления, водоснабжения и пищевой промышленности.

Задвижки

В инженерных сетях ставится и другая запорная арматура. Что это такое "задвижки" - один из видов трубопроводной арматуры?

Задвижка — представитель запорной арматуры, имеющий затвор в форме клина, диска или листа, который движется вдоль уплотняющих колец седла корпуса. Поток среды при этом перпендикулярен ходу затвора. Диаметр уплотнительных колец может быть меньше диаметра трубы, а может быть равен ему. В первом случае задвижки называются суженными, во втором - проходными.

В соответствии с формой делят на параллельные и клиновые.

Эти изделия используются на технологических линиях и магистральных трубопроводах. Шпиндель в задвижках может быть невыдвижным или выдвижным. Чтобы закрыть или открыть проход, шпинделю приходится делать достаточно много оборотов. Поэтому подобные задвижки снабжают электроприводом для дистанционного управления. Клиновые задвижки имеют невыдвижной шпиндель из чугуна. Их давление составляет 0,25 МПа. Диаметр арматуры - от 800 до 2000 мм, масса достигает 14 тн.

Преимущества задвижек:

- не требуется преодолевать давление рабочей среды при движении рабочего органа;

- прямой поток среды, позволяющий минимизировать сопротивление в открытом состоянии;

- симметричность конструкции.

Недостатки задвижек:

- сильное трение при движении рабочего органа задвижки;

- большая строительная высота из-за того, что шток должен выдвигаться минимум на два диаметра трубы;

- высокий износ затвора в промежуточном положении.

К трубе задвижки присоединяются при помощи фланцев. Большая часть деталей - чугунная. Материал прокладки - паронит, набивка сальника - асбест.

Трубопроводы, транспортирующие топливный газ с температурным режимом до 100 °С, используют двухдисковые клиновые задвижки чугунные. Они имеют невыдвижной шпиндель и рабочее давление 0,6 МПа. Предусматривают только ручное управление.

Аналогичные двухдисковые задвижки, но с выдвижным шпинделем ставятся на трубопроводы с коксовым газом. Они рассчитаны на работу при давлении 1,8 МПа и температуре 200 °С.

На нефтепроводы и маслопроводы устанавливаются сварные клиновые задвижки из стали. В их конструкции используется выдвижной шпиндель и патрубки. Максимальная температура среды для этих задвижек составляет 250 °С. Материалом всех деталей задвижки служит углеродистая сталь.

Агрессивные среды

Запорные приспособления, которые работают в условиях воздействия агрессивных сред, выбираются в зависимости от характеристик среды. В расчет принимается срок эксплуатации, герметичность, надежность и другие параметры, которыми обладает запорная арматура. Что это такое - запорное оборудование для агрессивных сред?

Вентили используются в агрессивных средах чаще всего. У таких изделий седло и золотник надежно сопрягаются, что позволяет избежать трения. На смену узлам сальников пришли сильфонные узлы. Недостатком такого вентиля является увеличенное гидравлическое трение.

В жидких средах используются муфтовые вентили из латуни, рассчитанные на рабочее давление 1,6 МПа. Такой вентиль присоединяется к трубопроводу посредством резьбовой муфты.

В паропроводах при давлении 1 МПа и температурах меньше 50 °С в вентилях используется латунное уплотнительное кольцо. Подобное кольцо на золотнике сделано резиновым или кожаным.

Сильфонные вентили, выполненные из стали, стойкой к коррозии, используются при температуре среды до 350 °С. Фланцевые фарфоровые вентили имеют корпус, изготовленный из фарфора.

Ремонт

Неисправности трубопроводной арматуры чреваты многими проблемами для эксплуатирующих предприятий. Нередко они не в состоянии перекрыть участок сети, который подвергся аварии. Неслучайно ремонт запорной арматуры, сделанный вовремя, помогает предприятию избежать больших расходов в дальнейшем.

Причины поломок

Ознакомимся с наиболее частыми причинами поломок запорной арматуры. В число причин, вызывающих поломки задвижек, входит мусор, попадающий внутрь трубопровода при монтаже. Он оседает на уплотнительных кольцах, прорезает там канавки, нарушающие герметичность. Предотвратить это можно тщательно промыв магистральные сети до начала их эксплуатации. Вышедшие из строя задвижки ремонтируются в особых мастерских, которые оснащены притирочными станками. Они снимают поврежденный слой с уплотнительных колец, возвратив им прежние свойства.

После произведенного ремонта и затяжки болтов, до того как будет произведена установка запорной арматуры, задвижка проходит гидравлические стендовые испытания под давлением. Если испытания заканчиваются успешно, происходит оформление акта приемки.

Изготовители

В России запорная и запорно-регулируемая арматура изготавливаются многими предприятиями. Отрасль постоянно растет. Одним из лидеров отрасли является завод запорной арматуры Also из Челябинска. Популярностью пользуется также продукция завода Ленпромарматура из Санкт-Петербурга, ЗАО Гидрогаз из Воронежа, ООО Муромского завода трубопроводной арматуры.

Цены

Запорная арматура, цена которой может составлять от 20 до нескольких десятков тысяч рублей в зависимости от диаметра, назначения и материала изделий, широко предлагается на рынке России и Европы.

При производстве запорных узлов используют хорошо поддающийся обработке материалы: чугун, бронзовые и латунные сплавы, мягкие стали.

- Диаметр стыкуемого с запорным узлом трубопровода;

- Значение избыточного давления трубы в обычных условиях при температуре, составляющей + 20 градусов.

К элементам запорной арматуры принято относить следующие устройства:

- Краны;

- Заслонка;

- Задвижка;

Точное определение условий, при которых предстоит работать запорной арматуре, помогает подобрать оптимальный тип устройств. Информация важна, так как и трубопроводов, доставляющих газообразные продукты и специализированных магистралей, перекачивающих агрессивные среды, на практике используют разные типы запорных узлов.

Виды запорного крана

Применяемые при монтаже трубопроводов запорные краны традиционно крепятся к магистралям фланцевым либо соединением, либо муфтой. Крановые патрубки банально привариваются к трубопроводам.

Запорные краны бывают двух видов:

- Краны-пробки;

- Шаровые краны.

![]()

Пробковые краны — традиционная запорная арматура имеющие форму неправильного конуса. До настоящего времени их применяют на тех магистралях, где перекачивают:

- Различные газы;

- Углеводороды;

- Вода в жидком состоянии и в виде пара.

Главные недостатки кранов-пробок:

- Чтобы управлять краном, нужен высокий крутящий момент — это вызывает необходимость применения редуктора

- Склонность такого крана прикипать к магистрали требует периодическое обслуживание.

- Недостаточное притирание крана с корпусом приводит к разгерметизации крана

- Такие краны изнашиваются неравномерно, что нарушает герметичность магистрали.

Особенности, виды и устройство шаровых кранов

Более современным устройством считается шаровой кран, который из неподвижного корпуса и вращающейся в нем пробки. От того, какое положение занимает пробка, вещество, перекачиваемое по магистрали, течет свободно, либо блокируется.

Шаровые краны различают по контуру, который образуют их корпус:

- Конический кран;

- Сферический кран;

Благодаря передовой конструкции шаровых кранов их изготавливают из самых разных, порой оригинальных материалов — различных металлов, керамики, пластиков.

Области применения шаровых кранов:

- Водопроводы отопительные магистрали бытового назначения;

- Устройства для монтажа бытовых приборов, требующих постоянной подачи воды;

- Производственные пищевые установки;

- Различного рода ответвления на магистралях.

Надежность шаровой запорной арматуры, устойчивость к резким изменениям температуры и химическому воздействию делают такие краны незаменимыми в тех магистралях, где перекачиваются агрессивные среды.

Важнейшей характеристикой шаровых запорных устройств — способ установки. Согласно данной градации краны бывают:

- Муфтовые – применяемые в трубопроводах с малым диаметром;

- Фланцевые – применяют в магистралях, диаметр 50 миллиметров и более. Они способны выдержать повышенные нагрузки, свойственные промышленным трубопроводам;

- Штуцерные – устойчивые к многократному демонтажу и разборке. Применяются в промышленном оборудовании;

- Приварные – устанавливаются консервативной сваркой. Они предназначаются для функционирования в окружении агрессивной среды;

- Краны комбинированные, предусматривающие два или более вариантов установки.

Запорные заслонки

Такая арматура используют только на трубах большого диаметра, в том случае, если давление перекачиваемого вещества невысокое.

Непосредственно функцию запорного устройства выполняет диск, конструкция которого позволяет ему делать вращение вокруг оси. Ось вращения может располагаться под любым углом к магистрали, в том числе и перпендикулярно. К герметичности заслонок предъявляются менее жесткие требования.

Управление заслонками осуществляется следующими способами:

- Вручную;

- Используя электрический ток;

- Гидравликой.

Традиционно тело заслонки изготавливают из чугуна, а сам поворотный диск льют из стали. Свойство чугуна успешно выдерживать воздействие агрессивных химических соединений и устанавливать заслонки в местах перекачки щелочей, кислот, а также химически активных стоков.

Заслонки врезаются в магистраль фланцевым соединением. Иногда они просто привариваются. Конструкция заслонок способствует тому, что они могут регулировать поток, содержащий и твердые частицы.

Запорные задвижки

Предназначение запорных задвижек – перекрывать поток неактивного высокотемпературного вещества, перемещаемого магистралью под давлением. Задвижки интенсивно эксплуатируют в трубопроводах обслуживающих энергетику и объекты коммунального хозяйства.

Запорный узел задвижки располагается поперек направления потока.

По конструкции запорной мембраны задвижки разделяют на:

- Клиновые – от постоянного трения в плотном объеме они постепенно могут разгерметизироваться;

- Параллельные (шиберные) – они используются в трубопроводах, перекачивающих среду с механическими примесями, а также в сточной канализации, где допускается небольшое нарушение герметичности.

Распространенными являются электрические задвижки. Благодаря использованию электропривода оператор имеет возможность оперативно перекрыть поток.

Плюсы запорных задвижек:

- Малое гидросопротивление;

- Относительная конструктивная простота;

- Универсальность;

- Возможность проводки рабочего вещества в прямом и обратном направлении;

- Легкий ремонт.

Запорные вентили

Вид арматуры, который используется наиболее активно. Запорный вентиль применяют если необходимо полностью блокировать поток перекачиваемого вещества.

Управлять давлением внутри магистрали с помощью вентилей невозможно. Поэтому они имеют два рабочих режима: открыт, закрыт. Монтаж запорного вентиля допускается и при открытом и при закрытом режиме.

Элементам вентиля является золотник, расположенный на подвижном шпинделе. Когда вентиль переводится в положение — закрыто — рабочая поверхность винта движется поступательно и параллельно потоку. Данная особенность помогает предотвратить такой эффект, как гидроудар.

По способу, которым эти арматурные узлы обеспечивают герметичность, вентили бывают следующих видов:

- Сальниковые;

- Сильфонные;

- Диафрагмовые.

Для облегчения врезки в трубу большинство вентилей снабжаются патрубками. Данная арматура, применяется в средах, перемещаемых под высоким давлением. Поэтому стенки делают утолщенными. Такие вентили фиксируют методом сварки.

Массивные вентили устанавливаются с использованием фланцев. Небольшие конструкции крепятся муфтой.

Управление положениями вентилей выполняется вручную или электродвигателями. На некоторых производствах используются модели вентилей, предусматривающих возможность дистанционного управления. Для разных сред специалисты подбирают вентили, выполненные из определенных металлических сплавов. При транспортировке воздушных масс или воды, если их температура ниже +50 градусов, устанавливают муфтовые вентили, отлитые из чугуна. Для магистралей с повышенным давлением используют легкие муфтовые вентили из латунных сплавов.

Оптимальное запорное устройство способное функционировать в самых жестких условиях – вентиль.

Седло вентиля плотно обжимает золотник, обеспечивая надежную герметичность. Зарекомендовавшим материалом для подобного вида арматуры — латунь.

Если приходится размещать арматуру в высокотемпературном потоке, устанавливаются сильфонные вентили из латуни. Они легко выдерживают нагревание до высокой температуры.

Достоинствами являются надежная герметичность не позволяющая попадать нагретому веществу в атмосферу.

Эксплуатация в агрессивной среде предъявляет высокие требования к коррозийной устойчивости арматуры. В последнее время в таких трубопроводах стали применять фланцевые вентили состоящие из фарфора, с нанесенной на него антикоррозийной глазурью.

В самых сложных случаях применяют вентили-диафрагмы, которые оснащаются резиновым защитным покрытием. Существующее многообразие технических решений позволяет подобрать оптимальную модель, которая подойдет для конкретного трубопровода.