Пневматический привод тормозной системы. Большая энциклопедия нефти и газа

Пневматический привод арматуры (пневмопривод) является одним из видов пневматических приводов. Пневмопривод используют в целях автоматизации и механизации трубопроводной арматуры. Данное устройство нашло широчайшее применение в множестве отраслей промышленности, и играет очень важную роль в технологических процессах на множестве производств.

Чаще всего пневмопривод эксплуатируется в целях дистанционного управления трубопроводной арматурой, ее закрытия и открытия, а также для того, чтобы определить положение арматуры. Помимо пневматических приводов, в арматуре также используются такие виды приводов, как электромагнитный, электрический и гидравлический.

В отлитие от электрических приводов, пневмоприводы в большинстве своем применяются для отсечной (защитной) арматуры, так как имеют свои специфические особенности, однако в некоторых случаях арматура с пневмоприводом может исполнять роль регулирующей.

Использование пневмоприводов не является слишком частым, так как для использования данных устройств на предприятии должна быть смонтирована специальная компрессорная система сжатого воздуха.

Поршневые приводы

Поршневые приводы являются цилиндром, в котором под воздействием пружины либо сжатого воздуха осуществляется перемещение поршня. Приводы данного типа применяются для управления самой разной арматурой – заслонками, кранами, задвижками, клапанами.

Самыми важными являются такие достоинства, которыми обладают поршневые приводы :

- Ограничение усилия осуществляется самым простым способом, а именно – ограничением давления в приводе;

- Небольшое количество деталей, что используются, и простота конструкции в целом;

- Возможность получения больших усилий и больших ходов при прямолинейном ходе штока;

- Быстродействие в случае использования в качестве управляющей среды газов под давлением либо сжатого воздуха. Данное качество для большинства сфер, в которых используются поршневые приводы арматуры, является определяющим.

Поршневые приводы можно подразделить :

- По методу компоновки. Могут быть встроенными в конструкцию арматуры, или быть в виде отдельного агрегата;

- Без шатуна с качающимся (поворотным) цилиндром или с шатуном и неподвижным цилиндром;

- По характеру движения выходного звена – поворотные и прямоходные;

- По циклу срабатывания – на приводы двустороннего действия и приводы одностороннего действия;

- По свойствам управляющей среды – гидравлические и пневматические;

Приводы двустороннего действия

В поршневых приводах двустороннего действия совершение обратного и прямого ходов достигается путем воздействия управляющей среды. Приводы этого типа просты в эксплуатации и управлении, имеют несложное устройство. Однако при работе на опасных производственных объектах к приводам двухстороннего действия могут предъявляться дополнительные требования. К примеру, следующее: в случае, если будет отсутствовать управляющая среда, либо произойдет аварийное отключение, арматура не должна менять положения, что установлено до этого момента. В подобных случаях приводы двустороннего действия снабжаются специальными устройствами, которые обеспечивают фиксацию достигнутого положения. Однако, снабжение данными устройствами усложняет конструкцию привода.

Приводы одностороннего действия

Приводы одностороннего действия от приводов двустороннего действия отличаются более сложной конструкцией за счет того, что в них присутствует пружина, которая при прямом ходе взводится для того, чтобы совершить обратный ход.

Пружина обратного хода должна обладать требуемой величиной хода, а также иметь достаточное усилие. Ввиду этого в большом количестве случаев это сказывается на том, что она имеет значительные размеры. При больших усилиях часто эксплуатируются тарельчатые пружины, которые имеют вид набора из нескольких пружин, что связано с тем, что рабочий ход отдельной тарельчатой пружины является малым.

К главным достоинствам поршневого привода одностороннего действия можно отнести возможность совершения хода под силой воздействия пружины даже в случае отсутствии управляющей среды, а также быстродействие во время выполнения данного цикла.

Из недостатков можно отметить необходимость иметь привод увеличенных размеров как по диаметру, так как при прямом ходе помимо преодоления сил трения и полезной работы возникает нужда в преодолении усилия на сжатие пружины возврата, так и по длине, что необходимо для того, чтобы разместить пружину, которая обычно располагается за поршнем.

Приводы с вращательным движением выходного вала

В приводах поворотного типа выходной шток совершает вращение, которое обычно составляет четверть оборота для управления кранами, или под углом 90 градусов. Также существуют конструкции, которые создают несколько оборотов выходного звена, и предназначаются для управления клапанами.

Для того, чтобы осуществить преобразование поступательного движения поршня во вращательное движение, которое совершает выходной вал привода, используется реечно-зубчатая передача, кривошипно-шатунный механизм, и в очень редких случаях – винтовой преобразователь движения.

Встроенные поршневые приводы

Встроенные поршневые приводы являются единой с арматурой конструкцией, и имеют общие с этой арматурой детали. Данный тип приводов может быть одностороннего и двустороннего движения.

Применение встроенных поршневых приводов обычно осуществляется в главных клапанах импульсно-предохранительных устройств энергетических установок, обладающих большой мощностью, например – АЭС.

Благодаря встроенным приводам удается создать компактные конструкции, однако при этом снижается уровень ремонтопригодности, а также затрудняется их техническое обслуживание. Это объясняется тем, что доступ к приводу является усложненным, и для того, чтобы провести ремонтные работы, приходится разбирать всю конструкцию.

Встроенные поршневые приводы одностороннего действия также эксплуатируются в разнообразных пилотных (управляющих) устройствах регуляторов давления.

Сильфонные приводы

Благодаря тому, что сильфоны обладают способностью под воздействием давления среды изменять свою длину, они могут быть использованы в качестве привода, предназначенного для управления арматурой.

Малые размеры сильфонов, а также небольшие усилия, которые могут создаваться с их применением, определяют области, где используются сильфонные приводы – это арматура, имеющая небольшие размеры, а также разнообразные пилотные (управляющие) устройства в арматуре, а также разнообразные реле, предназначенные для управления арматурой, к примеру, в позиционерах.

Когда сильфон с повышением давления должен удлиняться, его внутренняя полость используется для подачи управляющей среды. Если же сильфон при повышении давления должен наоборот, укорачиваться, среда должна действовать снаружи сильфона.

Для трубопроводной арматуры наиболее ярким примером использования сильфонного пневмопривода является термостатический конденсатоотводчик, который снабжен сильфоном, исполненным из полутомпака. В сильфон заливается специальная жидкость, что быстро испаряется при температуре, превышающей 100 градусов Цельсия. Пар этой жидкости создает давление внутри сильфона, он удлиняется, и золотником, что на нем расположен, закрывает отверстие в седле конденсатоотводчика.

Сильфонные приводы всегда применяются как приводы одностороннего действия. Усилие возврата создается благодаря использованию упругих свойств, которыми обладает сильфон. Если данное усилие является недостаточным, производится установка дополнительной пружины возврата, которая располагается соосно с сильфоном снаружи либо внутри последнего.

К главным недостаткам сильфонных приводов можно отнести ограниченный цикловой ресурс, малое создаваемое усилие, малый ход, а также нецелесообразность и невозможность ремонта сильфона, вследствие чего если он выходит из строя, в замене нуждается весь сильфонный узел привода арматуры.

Поворотные лопастные приводы

В поворотном приводе выходной вал поворачивается вследствие того, что на одну сторону лопасти, которая жестко соединена с выходным валом, действует давление, которое оказывает управляющая среда.

Можно выделить однолопастные приводы, в которых угол поворота выходного вала может достигать 180 градусов, и двухлопастные приводы, в которых этот угол составляет немного больше 90 градусов.

При том условии, что как однолопастные, так и двухлопастные приводы используются при одних и тех же величинах давления управляющей среды, и имеют одинаковый размер лопастей, крутящий момент, который создает двухлопастный привод, является примерно в два раза большим, чем у однолопастного привода.

Важным фактором является обеспечение герметичности корпуса привода и подвижного соединения лопасти, так как щелевой зазор здесь имеет достаточно большую протяженность. Данная система также используется в системах гидроприводов в качестве поворотных гидродвигателей, которые еще называют пластинчатыми.

Мембранные приводы

Мембранный привод является камерой, которая разделена на две полости мембраной. Движение ведомому звену передается под действием жидкости либо газа на эластичную (упругую) мембрану, исполненную из металла, резины или полимерных материалов (фторопласт, полиэтилен и прочие).

Усилие, которое создается вследствие давления рабочей среды на мембрану, передается на образованный опорным диском и штоком грибок. Перемещение штока является поступательным, величина прогиба мембраны и хода штока определяется условием равновесия подвижной системы привода, элементами которой являются мембрана и грибок.

Силовое равновесие системы осуществляется впоследствии воздействия силы, которая создается управляющим давлением на мембрану, а также сил сопротивления, которые действуют на шток (включая также силу, которая создается упругой деформацией мембраны).

Для обеспечения штоку возможности перемещаться в обе стороны, силовое замыкание системы осуществляется с помощью груза или при помощи уравновешивающей пружины. Также применяются беспружинные приводы, в которых уравновешивание подвижной системы осуществляется посредством того, что с противоположной стороны на мембранный блок давит воздух.

Принципиальные схемы действия мембранных приводов приведены на поясняющем рисунке:

1 - пружинный прямого действия;

2 - пружинный обратного действия;

3 - беспружинный;

4 - рычажно-грузовой.

В рычажно-грузовых мембранных приводах усилие, которое создается на мембране, уравновешивается при помощи постоянной силы веса груза.

В пружинных мембранных приводах — при помощи переменной силы, которая является пропорциональной ходу штока.

В беспружинных мембранных приводах действующее усилие (давление) на мембранный блок может регулироваться как с одной, так и с другой стороны.

В трубопроводной арматуре мембранный привод в основном эксплуатируется с резиновой (в отдельных случаях с тканевой прослойкой) мембраной, формованной, плоской собранной или плоской.

Во всех случаях передача усилия на шток от мембраны осуществляется при помощи опорного диска, который образует для мембраны опорную площадку. Если использовать передаточный рычаг, мембранный привод может эксплуатироваться и в арматуре с поворотным запорным устройством, то есть, в заслонках.

Наиболее широкое применение мембранный привод нашел в регулирующей арматуре. Посредством его использования осуществляется перемещение и установка плунжера в обусловленное командным сигналом положение. Намного реже помимо пружинных приводов в трубопроводной арматуре эксплуатируются беспружинные приводы.

Помимо использования в регулирующих клапанах, мембранные беспружинные и пружинные приводы могут использоваться как в запорных, так и в запорно-регулирующих клапанах. Однако в таком случае к этим устройствам предъявляется дополнительное требование – в конце хода должно создаваться усилие,которое обеспечит герметизацию перекрытого запорного органа в клапане.

Достоинства пневмоприводов

Из достоинств, которыми обладают пневмоприводы, можно отметить следующие:

- В отличие от гидроприводов, пневмоприводы являются менее чувствительными к изменению температуры окружающей среды вследствие того, что КПД менее зависит от утечек рабочего газа (рабочей среды). Благодаря этому изменение вязкости рабочей среды и изменение зазоров между деталями пневмооборудования не оказывают особо серьезного влияния на рабочие параметры пневмопривода. Благодаря этому пневмопривод является удобным для эксплуатации в горячих цехах металлургических предприятий.

- В сравнении с гидроприводом пневмопривод способен осуществлять передачу кинетической энергии на расстояние, достигающее нескольких километров, благодаря чему он может использоваться в качестве магистрального на рудниках и в шахтах.

- Нейтральность рабочей среды и пожаробезопасность, благодаря которым пневмопривод может эксплуатироваться на химических производствах и в шахтах.

- Высокая скорость срабатывания, а также большие частоты вращения пневмомоторов, которые могут достигать нескольких десятков тысяч в минуту.

- Экономичность и простота, которые обусловлены дешевизной рабочего газа.

- Возможность упрощения системы путем использования в качестве источника энергии баллона со сжатым газом. Системы такого типа иногда используются вместо пиропатронов, есть системы, в которых давление в баллоне может достигать 500 Мегапаскалей.

- В сравнении с электрическими, меньший вес исполнительных устройств.

- В сравнении с гидроприводом – меньший вес рабочего тела. Данный фактор является актуальным для ракетостроения.

- В отличие от гидропривода – отсутствие необходимости возвращения обратно к компрессору рабочего тела (воздуха).

Недостатки пневмоприводов

Из недостатков пневмоприводов необходимо упомянуть:

- Для того чтобы регулировать величину поворота штока привода, необходимо использовать специальные дорогостоящие устройства – позиционеры.

- Возможность производственного травматизма или взрывного разрыва трубопроводов, вследствие чего в промышленных пневмоприводах применяются небольшие давления рабочего газа, которые обычно составляют не больше одного Мегапаскаля. Однако известны системы, в которых рабочее давление составляет до 7 Мегапаскалей, к примеру, на атомных электростанциях. Там, где подобная проблема отсутствует (на самолетах и ракетах), или же системы имеют небольшие размеры, давления могут достигать 20 Мегапаскалей и более.

- Низкие плавность хода и точность.

- Более низкий, чем у гидропривода КПД.

- Более высокая, в сравнении с электрической, стоимость пневматической энергии (приблизительно в 3-4 раза). Это важно при использовании пневмопривода, например, в шахтах.

- Охлаждение и нагревание рабочего газа в процессе расширения в пневмомоторах и сжатия в компрессорах. Данный недостаток обусловлен законами термодинамики, и может привести к таким проблемам, как конденсация из рабочего газа водяных паров, вследствие чего – необходимость в его осушении, а также возможность обмерзания пневмосистем.

Гидравлические приводы

Все типы приводов, которые перечислены выше, могут быть реализованы с жидкостью . Чаще всего в качестве рабочей среды используется масло.

В отдельных случаях такие устройства будут более эффективными, чем пневмоприводы, к примеру, поворотные лопастные приводы существенно эффективнее в использовании с применением масла в качестве рабочей среды. Это объясняется тем, что возможны значительные протечки воздуха через щелевой зазор.

Преимущества гидроприводов

К главным преимуществам гидроприводов относятся:

- Упрощенная, в сравнении с другими видами приводов, компоновка основных узлов гидропривода внутри агрегатов и машин.

- При одновременной передаче на несколько приводов возможность равномерного распределения усилий.

- Возможность быстрых и частых переключений при вращательных и возвратно поступательных реверсивных и прямых движениях.

- Простота в осуществлении разных видов движения – поворотного, вращательного, поступательного.

- Возможность получения больших мощностей и сил при малом весе передаточного механизма и небольших размерах.

- Самосмазываемость трущихся поверхностей в случаях, когда в качестве рабочих жидкостей применяются синтетические и минеральные масла.

- Большая передавательная мощность на единицу массы привода. Так, масса гидравлической машины примерно в 10-15 раз меньше, чем масса электрической машины аналогичной мощности.

- Надежность в эксплуатации.

- Простота автоматизации и управления.

- Гидропривод создает меньшие объемные утечки через сопряжения поршня с цилиндром и через сальник.

- Использование гидроприводов допускает существенно бо́льшие давления рабочей среды. Благодаря чему могут применяться конструкции, имеющие меньшие размеры.

- Гидроприводы не создают в конце хода поршня ударов. Это связано с меньшими скоростями поршня в гидроприводах. Однако, низкие скорости движения рабочих органов в гидроприводах в отдельных случаях могут стать их недостатком.

- По этой же причине движение поршня либо вала гидродвигателя в гидроприводах является более равномерным, тогда как работа пневмопривода часто связана с пульсирующим движением поршня вследствие бо́льших скоростей рабочего газа при давлениях, превышающих один Мегапаскаль.

Недостатки гидроприводов

Из недостатков гидроприводов стоит упомянуть:

- Вследствие утечек масла производственные помещения загрязняются, к тому же масло является пожароопасным;

- Обычно гидроприводы работают с меньшими скоростями движения поршня. Это связано с большим гидравлическим сопротивлением в подводящих трубопроводах системы управления приводов.

- Для системы управления приводов необходимо приобретение более дорогого и габаритного оборудования – насосной станции, тогда как для пневмоприводов нужна компрессорная станция.

- Если сравнивать с электро- и пневмоприводом – невозможность эффективной передачи гидравлической энергии на большие расстояния. Это связано с большими потерями напора в гидролиниях на единицу длины.

- Вязкость рабочей жидкости, а соответственно, и рабочих параметров гидропривода, зависит от температуры окружающей среды.

- Гидросистему необходимо защищать от проникновения внутрь нее воздуха, который, в случае его присутствия, приводит к нагреву рабочей жидкости, большим гидравлическим потерям и нестабильной работе гидропривода.

- В процессе эксплуатации необходимо обеспечивать чистоту рабочей жидкости. Это связано с тем, что в случае наличия в ней большого количества абразивных частиц детали гидрооборудования быстрее изнашиваются, увеличиваются зазоры и утечки через них.и как следствие – снижается объемный КПД.

Cтраница 1

Пневматический привод конструктивно прост, надежен в работе, имеет малые габариты и невысокую стоимость, является быстродействующим. Включение его происходит без резких ударов. Недостатком привода является необходимость в компрессорной установке, требуемой для получения сжатого воздуха, и в разветвленной сети воздухопроводов.

Пневматические приводы (ПВ) предназначены для включения мощных баковых и маломасляных выключателей. Усилие для включения создается сжатым воздухом, который, воздействуя на поршень, перемещает шток, приводящий в движение систему рычагов, так же как в приводах ПС или ПЭ. Подача сжатого воздуха осуществляется от централизованной компрессорной установки. Достоинствами пневматического привода являются быстрота, простота конструкции, высокая надежность и малые размеры.

Пневматические приводы, работающие при помощи сжатого воздуха, используются для управления воздушными выключателями, которые широко применяются в настоящее время. Имеется большое количество типов и конструкций пневматических приводов для приведения в действие механизмов выключателей и вспомогательных контактов.

Пневматические приводы в принципе похожи на электромагнитные, у которых работа, выполняемая якорем электромагнита, выполняется поршнем под действием сжатого воздуха.

Пневматический привод, в который входят компрессор, регулятор давления, воздушные баллоны, два тормозных крана, управляемые педалью, четыре тормозных цилиндра, превращающих энергию сжатого воздуха в механическую, не только обеспечивает необходимое усилие на тормозных колодках, но задает программу приложения и нарастания этого усилия раздельно по каждой оси автомобиля.

Пневматический привод дает возможность получить значительное торможение при небольшом усилии на педаль и позволяет осуществить торможение прицепов. Кроме того, сжатый воздух может использоваться для накачивания шин, привода в действие стеклоочистителей (ЯАЗ-210), жалюзей перед радиатором (ЗИЛ-127), механизмов открывания и закрывания дверей в автобусах и для других целей.

Пневматический привод с турбинкой (крыльчаткой) применяется в инструменте для производства легких работ, не требующих большой мощности.

Пневматический привод в этих устройствах может работать в цехах и производствах, не допускающих искрения и ударов, дает плавный подъем груза без толчков и встряхиваний. Пневматические грузоподъемные устройства по своей конструкции просты, удобны в работе и при надлежащем выполнении обеспечивают надежную и безотказную работу.

Пневматические приводы могут быть в виде отдельного узла, корпус которого устанавливают на приспособление или рядом с ним. В этом случае привод соединяют с приспособлением тягой или рычагом или встраивают в приспособление так, что корпус последнего служит цилиндром или камерой пневматического привода.

Пневматические приводы несложны по конструкции, дешевы, надежны в работе, просты в эксплуатации.

Пневматические приводы применяются для шаровых кранов, мембранной арматуры и угловых вентилей. В зависимости от выполняемых функций управления поставляется арматура, которая закрывается и открывается без давления.

Пневматический привод состоит из следующих звеньев: источника получения сжатого воздуха, силового цилиндра (исполнительного органа), редукционных клапанов, пневматических распределителей, датчиков и органов управления.

Пневматические приводы на тяговых подстанциях Советского Союза не используют, хотя за рубежом они широко распространены. Применяют, как правило, пружинные приводы. Для коммутационной аппаратуры, не работающей в схемах защиты (разъединители), широко используют электродвигательные приводы ПДН, питающиеся от переменного тока напряжением 380 В.

Пневматические приводы являются простыми по конструкции и могут быть широко использованы при автоматизации технологических процессов. Простота конструкций пневмодвигателей, регулирующих и распределительных устройств и широкая возможность их стандартизации предопределяют более высокую экономическую эффективность автоматизации при прочих равных условиях. При питании от сети сжатого воздуха отпадает необходимость применения компрессоров и электродвигателей.

Лекция 3

Приводы промышленных роботов.

1. Сравнительная характеристика приводов ПР

2. Пневматический привод:

– элементы пневмопривода;

– типовая схема и элементы управления;

– демпфирование пневмопривода:

Внешними устройствами,

Рабочим телом;

– Позиционирование пневмопривода;

– Пневматический следящий привод.

3. Гидравлический привод:

– область применения, достоинства и недостатки;

– Схема гидродвигателя: элементы и параметры

4. Электрический привод.

5. Комбинированный привод:

– электрогидравлический;

– гидропневматический и пневмогидравлический.

Сравнительная характеристика приводов ПР.

Приводы ПР включают в себя двигатель, систему управления, передаточные механизмы, тормозные устройства, датчики обратной связи и коммуникации. Коммуникации необходимы для передачи энергии к приводам и передачи сигналов управления, а также для выполнения обратной связи.

Выбор типа привода зависит от функционального назначения ПР. Основными факторами, определяющими выбор типа привода являются: назначение и условия эксплуатации, грузоподъемность и требуемые динамические характеристики конструкции, а также вид системы управления.

К приводу любого вида предъявляют общие требования:

– минимальные габаритные размеры при высоких энергетических показателях, обеспечивающие большое значение отношения выходной мощности к массе;

– возможность работы в режиме автоматического управления и регулирования, обеспечивающем оптимальные законы разгона и торможения при минимальном времени переходных процессов;

– быстродействие, т.е. осуществление движений исполнительных механизмов с высокими скоростями и малой погрешностью позиционирования;

– малая масса элементов привода при высоком КПД всей конструкции;

– надежность и долговечность элементов конструкции;

– удобство монтажа, ремонта, обслуживания, переналадки и бесшумность работы.

В зависимости от используемого вида энергии приводы подразделяют на гидравлические, пневматические, электрические и комбинированные (например, электрогидравлические, гидропневматические и др.)

Пневматические приводы применяются в 20…30% (по другим оценкам в 40-50%) серийно выпускаемых ПР. Их используют для легких и средних (по грузоподъемности до 20 кг) ПР при числе степеней подвижности 2…3. Погрешность позиционирования в этих приводах не превышает ± 0,1 мм. Скорость ведомого звена привода при линейном перемещении составляет до 1000 мм/с, при угловом – до 60 об/мин. Они имеют простую конструкцию, низкую стоимость и достаточно надежны в работе.

Вследствие низкой регулировочной способности их мало используют в позиционных и контурных режимах работы, и они имеют цикловое управление, как простейший вариант позиционного (задается две точки – начало и конец перемещения).

Гидравлические приводы применяются в 30% серийно выпускаемых средних и тяжелых ПР при числе степеней подвижности 3…4. Погрешность позиционирования в этих приводах не превышает ± 0,5 мм при скорости линейного перемещения до 0,8…1200 мм/с. Эти приводы имеют сложную конструкцию, высокую стоимость изготовления и эксплуатации. Гидравлический привод имеет хорошую регулировочную способность, и его используют в ПР с позиционным и контурным режимом работы.

Электрические приводы используются в 40…50% серийно выпускаемых ПР со средней грузоподъемностью и числом степеней подвижности 3…6. Точность позиционирования электрического привода достигает значений до ± 0,05 мм. Их применяют как в позиционном, так и в контурном режимах работы.

Преимуществами электроприводов являются более высокая экономичность, КПД, удобство сборки и хорошие регулировочные свойства.

Как правило, в электроприводах используют синхронные, шаговые и двигатели постоянного тока. Асинхронные двигатели применяются реже, что связано с трудоемкостью управления частотой вращения.

Комбинированные приводы позволяют максимально использовать достоинства отдельных типов приводов. Чаще всего в промышленных роботах применяют комбинацию пневматического и гидравлического приводов (пневмогидравлические и гидропневматические), а также электрического и гидравлического (электрогидравлические). В конструкциях ПР пневмогидравлические приводы имеют ограниченное применение. В них в качестве исполнительного органа используется пневмоцилиндр, а стабилизация его скорости и гидравлическая фиксация осуществляется гидросистемой.

В гидропневматическом приводе в качестве исполнительных двигателей применяют гидродвигатели, а пневмосистема применяется для создания необходимого давления в гидросистеме, что позволяет отказаться от гидронасосных станций.

Пневматический привод

Элементы пневмопривода

Пневмопривод применяется в основном в ПР с цикловым управлением. Функционально такой пневмопривод можно разделить на следующие узлы:

– блок подготовки рабочего тела (воздуха);

– блок распределения сжатого воздуха;

– блок исполнительных двигателей;

– система передачи сжатого воздуха между устройствами привода.

Блок подготовки воздуха является обязательным для ПР с пневмоприводом. Воздух осушают и очищают от пыли.

Блок распределения сжатого воздуха содержит устройства, с помощью которых по заданной программе можно открыть или закрыть доступ сжатого воздуха в рабочие полости исполнительных двигателей. В качестве распределителей служат устройства, где запорными устройствами служат золотники и клапаны. Обычно используют пневмораспределители с управлением от электромагнитов и командоаппаратов. Однако при определенных условиях (взрывоопасная среда, радиация) используются распределители с пневматическим управлением.

В качестве блока исполнительных двигателей используются цилиндры с прямолинейным или вращательным движением поршня одно- или двустороннего действия. На каждую степень подвижности предусматривается свой исполнительный двигатель (пневмоцилиндр), конструкция которого обеспечивает заданные перемещения, скорости и усилия.

Захватное устройство ПР также может иметь двигатель, который обеспечивает захват объекта манипулирования, его удержание при перемещении и освобождение после установки в заданной точке.

Рабочий цикл выполняется каждым двигателем в определенной последовательности в соответствии с требованиями технологического процесса и осуществляется по программе, выполняемой управляющим устройством робота, которое входит в состав СПУ.

В системы передачи сжатого воздуха между устройствами привода используются пневмопроводы различного сечения, рассчитываемого исходя из заданных условий работы.

Типовая схема и элементы управления.

Рассмотрим типовую схему пневмопривода одной степени подвижности ПР (рис. 10). Она состоит из входного штуцера 12, через который осуществляется подвод сжатого воздуха под давлением 0,5…0,6 МПа из заводской пневмосети к ПР. Вентилем 11 производится включение привода в работу. Влагоотделитель 10 служит для подготовки сжатого воздуха и удаления из него водяного конденсата, который вызывает коррозию и увеличивает трение трущихся деталей. Далее посредством соответствующей регулировки редукционного клапана 9, производится предварительная настройка давления сжатого воздуха, поступающего к элементам привода. Это давление является номинальным и устанавливается согласно техническим требованиям на данный ПР. Маслораспылитель 8 также участвует в подготовке воздуха и обеспечивает распыление масла, необходимого для смазки перемещающихся элементов исполнительного двигателя (цилиндра 2) и распределителя 6. В качестве последних используются т.н. золотники и клапаны. Обычно управление распределителем производится от электромагнита. Распределители служат для перераспределения потоков рабочего тела, в данном случае сжатого воздуха, в соответствии с управляющей программой и требованиями технологического процесса.

Рис. 10 – Типовая схема пневмопривода

Согласно схеме, изображенной на рисунке 10, перемещение поршня 1 на шаг S происходит вправо вместе со штоком 3, рукой 4 и УЗ 5. Дроссель 7 служит для регулировки скорости перемещения подвижных частей двигателя.

К числу основных параметров, характеризующих пневмодвигатель, относятся: эффективная площадь поршня в рабочей (поршневой) F 1 и выхлопной F 2 (штоковой) полостях; рабочий ход поршня S ; текущая координата x ; скорость v и ускорение а поршня; масса m p исполнительного устройства (напр., руки ПР); давление воздуха в рабочей р 1 и выхлопной полотях р 2 ; эффективные площади сечений трубопроводов на входе f 1 и выходе f 2 ; диаметры поршня D и штока d ; движущая сила Р Д и сила нагрузки (потребная) Р Н .

Выбор параметров пневмоцилиндра производится следующим образом. Диаметр поршня цилиндра, расположенного горизонтально:

для вертикально расположенного цилиндра:

где р с – давление воздуха в сети (0,5…0,6 Мпа);

G – вес исполнительного устройства, Н;

k 1 – коэффициент, учитывающий отношение Р Н /Р Д, выбираемый в зависимости от скорости v и давления р с (в среднем k 1 = 0,4…0,5);

k 2 – коэффициент, учитывающий трение в цилиндре, выбираемый в зависимости от Р Н. При Р Н =0,6…60 кН, k 2 =0.5…0,05;

В – постоянная, В=11,3;

G – вес подвижных частей исполнительного устройства с объектом манипулирования. Знак «+» при опускании поршня, знак «–» – при подъеме.

Длину цилиндра выбирают в зависимости от хода поршня, причем для цилиндров двустороннего действия рекомендуется S=(8…10)D. При больших ходах поршня, шток рассчитывают на устойчивость. В ПР применяются пневмоцилиндры с D=32…80 мм и ходом S до 1000 мм.

Сила нагрузки Р Н определяется по формуле:

Р Н = Р Т + Р И ± G (5)

где Р Т – сила трения;

Р И – сила инерции, Р И = m р d 2 x/dt 2

Время работы пневмоцилиндра складывается из времени прямого хода t ПХ , времени выстоя t В и времени обратного хода t ОХ . Время прямого хода складывается из времени t 1 срабатывания распределителя, распространения воздуха до цилиндра и времени нарастания давления р 1 , времени t 1 движения поршня по пути S и времени t 3 в течении которого давление р 1 нарастает до рабочего давления в сети р с .

Время выстоя t В зависит от характера технологического процесса. Время обратного хода поршня состоит из аналогичных периодов, обратных t 1 , t 2 и t 3 . Суммарное время работы определяет быстродействие работы ПР для каждой степени подвижности.

Расход воздуха (несжатого) для практических расчетов с учетом турбулентности его течения для политропического процесса pV n = const (n – показатель политропы, для воздуха n=1,4) можно определить по формуле:

(6)

(6)

где μ – коэффициент расхода, определяемый отношением реальной скорости истечения к теоретической (справочн. в зависимости от стандартной формы местных сужений);

р 1 и р 2 – давления воздуха в полостях нагнетания и опорожнения соответственно;

R – газовая постоянная (для воздуха R=287,14 Дж/кг·К);

Т 2 – температура в полости опорожнения;

f 1 – площадь входного сечения.

Критическое значение отношения р 2 /р 1 , которого стремятся добиться для увеличения скорости выходного звена, равно 0,529. Этого значения добиваются путем уменьшения давления воздуха на выходе, при этом общий расход воздуха практически не изменяется.

Демпфирование пневмопривода

Ввиду высоких скоростей движения поршня пневмодвигателя необходимо осуществлять его торможение в конце прямого и обратного хода. Это повышает точность позиционирования и снижает динамические нагрузки в ПР.

В пневмоприводах ПР используются два типа торможения: с помощью демпфирующих устройств или путем дросселирования (рис.10).

При использовании демпфирующих устройств (внешними устройствами) торможение происходит на небольшом участке в конце хода при подходе к точке позиционирования. При использовании дросселей (торможение рабочим телом) разгон и торможение осуществляется на большей части хода, чем достигается требуемый закон изменения кинематических параметров в течение всего цикла движения.

Торможение демпфером основано на гашении энергии движения. Наиболее широкое применение получили гидравлические демпферы (рис. 11) и меньшее – механические.

Работа гидродемпфера происходит следующим образом. В момент торможения упор 1, взаимодействующий со штоком пневмодвигателя, утопляет подвижную часть демпфера – поршень 2 гидроцилиндра 3. За счет вытеснения масла через коническую щель 4 в полость 5 и происходит торможение поршня 2. Плавность торможения обеспечивается за счет выбора параметров демпфера: размеров конической щели 4, параметров дросселя 8 и пружины 7 аккумулятора 6. Размеры d д , b и l рассчитывают по известной скорости поршня и допускаемому тормозному ходу.

Рис. 11 – Схема гидродемпфера.

Сила демпфирования Р Д может быть определена по формуле:

(7)

(7)

где Δр з – перепад давления в кольцевом зазоре z;

d п – диаметр поршня демпфера.

Перепад давления Δр з определяется по формуле:

(8)

(8)

где μ – динамическая вязкость жидкости;

b – длина демпфирующего зазора;

v З – скорость жидкости в зазоре.

Из условия неразрывности потока жидкости имеем:

где v – скорость поршня исполнительного двигателя;

f З – площадь зазора.

Тогда окончательно получаем:

(10)

(10)

В механических демпферах энергия движущихся элементов привода и груза преобразуется в энергию сжатой пружины. Конструктивное оформление механического демпфера производится в виде цилиндрической пружины, заключенной в корпус. Пружинные демпферы применяются для приводов с грузоподъемностью до 1 кг., поскольку параметры пружины зависят от массы перемещаемых объектов манипулирования, а также от скорости.

Основным параметром пружины является сила пружины Р пр =П Д.

Т орможение поршня с использованием рабочего тела достигается путем уменьшения расхода воздуха из полости опорожнения за счет установки специального дросселя (поз.7 рис.10) и позволяет изменять площадь выходного сечения f 2 по закону f 2 = f (x ) . При этом меняется значение давления и формируется необходимый закон движения поршня, т.е. регулируется скорость его перемещения. Такой способ торможения возможен только благодаря высокой сжимаемости воздуха и используется для роботов с грузоподъемностью до 5 кг.

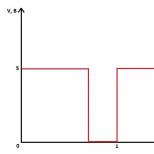

Другим способом торможения является способ, при котором используется схема создания противодавления в соответствующей полости двигателя. При достижении поршнем некоторого положения в полость опорожнения подается основное давление магистрали (рис.12).

Рис. 12 – Схема торможения противодавлением

Работа заключается в следующем. Сжатый воздух из магистрали питания через пневмораспределители 1 и 2 поступает в левую полость цилиндра. Правая полость через пневмораспределитель 5 и дроссель 4 сообщена с атмосферой. Поршень движется из левого положения в правое, при этом перепад давления на поршне Δр=р 1 -р 2 . По достижении поршнем положения 1-1 посредством системы управления ПР пневмораспределитель 5 переключается в другое положение (влево) и сжатый воздух из магистрали питания попадает в правую полость пневмоцилиндра. Давление в обоих полостях начинает выравниваться до р 1 =р 2 . Из-за разности площадей левой и правой частей поршня F 1 и F 2 на поршень действует сила Р= р 1 (F 1 – F 2), под действием которой поршень будет двигаться с меньшей скоростью.

Для создания равновесия сил на поршне пневмораспределитель 2 должен переключиться одновременно с пневмораспределителем 5 и перекрыть доступ сжатого воздуха в левую полость цилиндра, которая будет представлять собой замкнутый объем V, для которого можно принять pV = const .

В случае равновесия на поршне:

![]() (11)

(11)

где N – внешние силы (функциональное назначение).

Выражая площадь через диаметры получаем условие, характеризующее равновесие в полостях цилиндра через соотношение давлений:

(при N вн =0) (12)

где D и d – диаметры поршня и штока соответственно.

Иначе последнюю формулу можно переписать в виде:

(13)

(13)

где X 1Н и X 1 – начальная и конечная координата поршня.

Данная формула получена из следующего выражения с учетом pV = const :

(14)

(14)

V 1Н и V 1 – начальный и конечный объем левой полости.

В реальных конструкциях d/D= 0,3...0,7. В этом случае X 1 =(1,1...2) X 1Н. Тогда очевидно, что после подачи сигнала на останов (после переключение влево пневмораспределителя 5 влево) перемещение поршня может составлять от 10 до 100% от начального положения X 1Н.

Приведенные зависимости не отражают полностью реальные условия эксплуатации, т.к. не учитывают сил инерции и пр. и показывают качественную картину происходящих процессов при торможении поршня противодавлением (учет сил инерции важен и обязателен во всех проектировочных, прочностных и иных расчетах!).

Рассмотренный метод торможения рабочим телом не является единственным. Существует множество других схем, но общим недостатком их является перенастройка демпфирования при изменении условий и характера внешней нагрузки.

Данный метод демпфирования применяется для роботов с грузоподъемностью до 1 кг.

Позиционирование пневмопривода

Позиционирование выходного звена (например, УЗ) в ПР с цикловым управлением обеспечивается по двум крайним точкам и составляет ±x max ; ±φ max – максимальный и минимальный ход поршня при линейном и угловом перемещении.

В некоторых случаях требуется позиционирование выходного звена в промежуточных точках. В этом случае позиционирование осуществляется при помощи внешних механических упоров с демпфированием при подходе к каждому упору (к точке). Расчеты и практика показывают, что таких точек позиционирования в пневмоприводах может быть 6…9 и не более, вследствие высокой сжимаемости рабочего тела (воздуха) и скорости перемещения.

Число точек позиционирования можно увеличить, если использовать т.н. позиционеры.

Наиболее простая схема позиционирования представлена на рис. 13.

Рис. 13 – Схема позиционирования

Пневмодвигатель выполнен в виде цилиндра с ложным штоком двустороннего действия. Питание подводится в обе полости одновременно. При равенстве давлений в полостях поршень находится в покое. Магистрали 1 – 7 служат для выхода воздуха в атмосферу. При открытии по команде системы управления одного из выходов давление в соответствующей полости понижается. Под действием разности сил поршень будет двигаться до тех пор, пока не перекроется выход и давления в полостях А и В не выровняются. Закрытие и открытие выхода может осуществляться механическим путем или пневмораспределителем. Механически выход закрывается самим поршнем.

Такой способ позиционирования выходного звена применяется наиболее часто.

Другим способом позиционирования служит применение механического тормоза, который служит для останова выходного звена. Торможение осуществляют в два этапа, на первом – уменьшается скорость выходного звена на 5–10% от максимальной. Здесь с помощью датчиков положения определяются точки торможения, в которых дальнейшее движение выходного звена начинает замедляться. На втором этапе происходит останов выходного звена в заданной точке с помощью тормоза.

Позиционное управление в пневмоприводах ПР применяется для широкого диапозона грузоподъемности от 0,1 до 20 кг. и скоростей от 500 до 1000 мм/с.

Пневматический следящий привод

Применение следящего пневмопривода позволило бы решить задачу использования контурного управления ПР. В результате этого проблема точного, а также промежуточного позиционирования выходного звена ПР оказалась бы также решена. Однако применение следящего привода в пневматических устройствах ПР на практике применяется довольно редко, что связано с рядом обстоятельств, прежде всего со свойствами рабочего тела (воздуха).

Принципиальная схема следящего пневматического привода представлена на рис. 14-а.

Рис.14 – Принципиальная схема следящего пневмопривода:

1 – цилиндр; 2 – струйный механизм; 3 – сопла приемника; 4 – обмотка управления.

Распределителем сжатого воздуха является струйный механизм 2, при отклонении которого в право и влево происходит пропорциональное изменение расхода воздуха в левую или правую полость цилиндра 1 через сопла приемника 3. На оси струйника расположен якорь электромагнитного преобразователя (ЭПМ) (на рисунке не показан). При разведении токов управления i у в обмотках управления наступает равновесие сил, действующих на якорь, который вместе с струйником находится в среднем положении. При наличии разности токов управления i у равновесие сил нарушается, якорь и струйник поворачиваются на угол a, который пропорционален разности токов. Датчиком положения штока цилиндра является потенциометр обратной связи.

На рисунке рис. 14-б представлена структурная схема привода, осуществляющая управление по замкнутому циклу. Элемент сравнения U сравнивает управляющий сигнал с сигналом обратной связи и вырабатывает сигнал ошибки ε, который поступает на регулятор, состоящий из усилителя > и нелинейного элемента с зоной насыщения f и интегрирующего устройства 1/р .

f – ограничивает сигнал по величине, 1/р – повышает точность срабатывания.

Следящие пневмоприводы относятся к дроссельным системам регулирования, т.к. изменять расход на привод за счет изменения производительности компрессора, нагнетающего воздух, неперспективно из-за сжимаемости воздуха.

Принцип действия струйного распределителя основан на двойном преобразовании энергии. Сначала в струйной трубке потенциальная энергия сжатого воздуха преобразуется в кинетическую энергию потока струи воздуха, затем, в соплах приемника кинетическая энергия потока струи преобразуется в потенциальную энергию сжатого воздуха, поступающего в рабочие полости цилиндра. Потери давления при этом составляют до 10%.

Гидравлический привод

Область применения, достоинства и недостатки

Выше отмечалось, что область применения гидродвигателей для привода ПР достаточно высока и заключается в 30% серийно выпускаемых средних и тяжелых ПР. Погрешность позиционирования в этих приводах довольно мала и не превышает ± 0,5 мм при скорости линейного перемещения до 0,8…1200 мм/с. Гидродвигатели в ПР применяются, как правило, для переносных степеней подвижности.

Столь широкое применение гидропривода в конструкциях ПР объясняется прежде их достоинствами, такими как:

– высокая энергоемкость;

– быстродействие;

– малая инерционность;

– малая сжимаемость рабочей жидкости и за счет этого достаточно высокая жесткость статических нагрузочных характеристик;

– хорошая возможность реализации автоматического управления и регулирования скорости исполнительных механизмов;

– надежность работы и эксплуатации.

Недостатки: Эти приводы имеют сложную конструкцию, высокую стоимость изготовления и эксплуатации, а также возможность утечек и необходимость охлаждения рабочей жидкости.

В гидроприводах ПР применяются следующие основные типы гидродвигателей, которые иногда могут сочетаться с различными конструкциями механических передач:

– линейные гидроцилиндры с поступательным движением штока;

– поворотные гидродвигатели с ограниченным углом поворота;

– гидромоторы.

Все элементы гидро- и пневмоприводов стандартизованы и содержаться в справочной литературе.

В отличие от пневмодвигателей, для гидродвигателей предусмотрен блок питания, который входит в состав ПР. Он содержит гидронасос, дроссели, фильтры, регуляторы давления и другие устройства (рис. 15).

Схема гидродвигателя: элементы и параметры

Рис. 15 – Схема гидродвигателя

Гидродвигатель ПР содержит поршень 1, цилиндр двустороннего действия 2, шток 3 с рукой и захватным устройством 4. Подача и отвод масла выполняется гидрозолотником 5. В состав гидродвигателя также входят манометр 6, аккумулятор 7, дроссель 8 (регулируется скорость перемещения выходного звена – руки ПР), сливной трубопровод 9 и бак 10, а также заборный трубопровод 11, гидронасос 12, электродвигатель13, предохранительный клапан 14 и фильтр 15.

К числу основных параметров гидродвигателя относятся: эффективные площади поршня в рабочей F 1 и сливной F 2 полостях; ход поршня S ; текущая координата x ; скорость V и ускорение поршня а ; масса m p руки ПР; давление масла в рабочей р 1 и сливной р 2 полостях; эффективные площади сечений трубопроводов в рабочей f 1 и сливной f 2 магистралях; диаметры поршня D и штока d ; движущая сила Р Д и сила нагрузки Р Н .

Сила нагрузки определяется аналогично пневмодвигателю по формуле:

![]() (15)

(15)

где Р т – суммарная сила трения в направляющих;

Р и – сила инерции, Р и = m р d 2 x/dt 2

G – вес всех подвижных частей, если цилиндр расположен вертикально. Знак «+» при опускании поршня, знак «–» – при подъеме.

Движущая сила складывается из силы сопротивления и силы нагрузки:

![]() (16)

(16)

где Р с – сила сопротивления масла в сливной магистрали, определяется произведением давления масла и площади поршня в сливной полости гидроцилиндра: .

Выбор основных параметров гидродвигателя, по которым может производится окончательный подбор марки и модели ПР, производится следующим образом.

При движении поршня вправо.

В этом случае размеры цилиндра ПР связаны эмпирической зависимостью:

Размеры D и d подставляются в мм., а F 1 и F 2 получаются в см 2 .

Движущаяся сила определяется по формуле:

где k т – коэффициент, учитывающий потери на трение, k т = 09…0,98.

Р д подставляется в ньютонах, р – в мегапаскалях.

Расход масла и скорость поршня связаны зависимостями:

![]() (19)

(19)

![]()

где Q – расход, л/мин;

V – скорость, м/мин.

При движении поршня влево:

![]() ; (21)

; (21)

![]() . (22)

. (22)

При заданном соотношении скоростей V 1 и V 2 (когда V 1 < V 2 и количество поступающего в цилиндр масла const ) диаметр штока находят из выражения:

![]() (23)

(23)

где D и d – в мм, а V 1 и V 2 – в м/мин.

Диаметр поршня D и его длину L выбирают из условий из условий компоновки узла ПР. Обычно рекомендуется L/D = 18…20, а для больших перемещений L/D>>18…20.

Параметры поворотного лопастного двигателя выбирают на основе следующих соотношений.

Движущий момент (в Нм) на выходном валу:

(24)

(24)

где р 1 и р 2 – давление в напорной и сливной полостях, МПа;

b – ширина лопасти, мм;

D и d – размеры гидродвигателя.

Угловая скорость (рад/с) поворота выходного вала:

![]() (25)

(25)

где Q – расход масла, л/мин.

Параметры гидромотора выбирают на основе следующих соотношений.

Движущий момент на выходном валу:

![]() (26)

(26)

где q – рабочий объем гидромотора, см 3 ;

р 1 и р 2 – давление в напорной и сливной магистралях, МПа.

Частота вращения выходного вала (мин –1) определяется по формуле:

![]() (27)

(27)

где Q – расход масла, л/мин.

Электрический привод.

Особенности, достоинства и недостатки

В последнее время в мировой и отечественной практике применения ПР электрический привод находит все большее применение. Их не применяют только в роботах, предназначенных для работы во взрывоопасных средах и для работы с машинами, оснащенными гидросистемами, по соображениям унификации.

Электроприводы новых серий ПР – это приводы с высокомоментными двигателями постоянного тока, бесколлекторными двигателями постоянного тока, силовыми шаговыми двигателями и реже асинхронными двигателями.

Особенностями электроприводов ПР являются расширенный диапазон малых моментов (всего до 0,05 Нм), повышенная максимальная частота вращения (до 15 × 10 3 об/мин), уменьшенная инерция двигателей, возможность встраивания в ЭД электромагнитных тормозов и различных датчиков, а также механических и волновых передач.

Основные достоинства применения электроприводов в ПР следующие:

– компактная конструкция двигателей;

– высокое быстродействие;

– равномерность вращения;

– высокий крутящий момент при максимальной скорости;

– высокая степень надежности;

– широкий диапазон регулирования по скорости и позиционированию, а также изменению моментов нагрузки;

– возможность длительной работы в заторможенном режиме;

– высокая точность срабатывания, которая обеспечивается применением цифровой измерительной системы и высокоточных импульсных датчиков;

– взаимозаменяемость двигателей;

– компактная конструкция различных преобразователей;

– низкий уровень шума и вибрации и доступность электроэнергии.

Недостатки применения электроприводов в ПР следующие:

– ограниченное использование во взрывоопасных средах;

– зависимость скорости выходного звена от внешней, что приводит к необходимости создания дополнительных контуров регулирования привода;

– наличие дополнительной кинематической цепи между электродвигателем и рабочим органом ПР.

Функциональна схема электропривода

Электропривод современного ПР представляет собой комплекс приводов, каждый из которых управляет отдельной степенью подвижности. Рассмотрим на примере электроприводного ПР модели HdS05/06 (фирма GdA, Германия) наиболее распространенную функциональную схему (Рис. 16).

Рис. 16 – Функциональная схема управления электромеханического робота модели HdS05/06.

Данный ПР обладает шестью степенями подвижности, обозначенными на схеме как θ 1 …θ 6 . Все шесть электроприводов (ЭП1…ЭП6) управляются от общего центрального вычислительного устройства (ЦВчУ) системы программного управления (СПУ) ПР. Центральное вычислительное устройство выдает сигналы на цифровые регуляторы положения (ЦРП1….ЦРП6) отдельных приводов. Цифровые регуляторы положения управляют сервоприводами (СП1…СП6) в соответствии с сигналами ЦВчУ и датчиков угла (ДУ), например, кодовых датчиков угла с фотоэлектрическим преобразованием.

Одним из наиболее сложных и ответственных элементов в электроприводном ПР является сервопривод (СП).

Функциональная схема сервопривода ПР приведена на рис. 17.

Рис. 17 – Функциональная схема сервопривода ПР.

Данная схема представляет собой аналогово-цифровую систему автоматического управления, в которой сочетаются преимущества комбинированной аналоговой системы, работающей по принципу трехконтурной системы подчиненного регулирования, с достоинствами цифровой системы (высокая точность и удобство программирования).

Первый контур образован двигателем (М) с преобразователем (ПР) и регулятором тока (РТ). Во второй контур входят датчик скорости (ДС) и регулятор скорости (РС). В состав третьего контура дополнительно входят датчик угла (ДУ) и цифровой регулятор положения (ЦРП).

В качестве регуляторов скорости и тока в ПР чаще всего используются аналоговые, а в последнее время – и цифровые, операционные усилители с помощью которых легко реализуется практически любой требуемый закон управления. Датчик скорости также может быть как аналоговым, так и цифровым.

В ряде случаев применение датчика скорости не требуется, т.к. сигнал об изменении скорости может быть вычислен в цифровом регуляторе положения (ЦРП) путем дифференцирования сигнала с датчика угла (ДУ)

Таким образом анализ функциональных схем, приведенных на рис.16 и рис. 17, показывает, что независимо от конкретной схемы электропривод ПР состоит из следующих элементов:

– исполнительного элемента (двигателя);

– преобразователя;

– регуляторов тока, скорости и угла;

– и датчиков обратной связи по току, скорости и углу.

Современные тенденции развития робототехники таковы, что позволяют выпускать сервоприводы, которые конструктивно объединяют двигатель, преобразователь, датчики и регуляторы скорости и тока.

[Предыдущая лекция ] [Оглавление ] VIP -пользователем.Это можно сделать совершенно бесплатно. Читайте .

n1.docx

1. Пневматические исполнительные устройства. Пневмоцилиндры, роторные и турбинные пневмодвигатели.Пневматическим устройством - называют устройство, в котором в качестве рабочего тела используется сжатый газ, физические свойства газа проявляются в виде давления на поверхность твердых звеньев устройства или в виде аэродинамических эффектов.

Пневмопривод представляет собой систему взаимосвязанных пневмоустройств, предназначенных для приведения в движение рабочих органов машин или рабочих звеньев механизмов. Пневмоустройства в приводах могут быть связаны между собой пневматическими линиями (трубопроводами) и механизмами (шарнирно-рычажными, зубчатыми, кулачковыми и т. д.).

Исполнительные устройства предназначены для преобразования энергии сжатого воздуха в энергию движения рабочих органов машины.

Наибольшее распространение получили объёмные пневмодвигатели (поршневые, ротационные и камерные (баллонные)).

Пневмодвигатель применяются для привода различных инструментов (дрелей

, гайковёртов

, отбойных молотков

, шлифовальных головок), обеспечивая безопасность работы во взрывоопасных местах (со скоплением газа, угольной пыли), в среде с повышенным содержанием влаги.

2.Основные элементы и схемы пневмоприводов.

Пневматический привод- совокупность устройств, предназначенных для приведения в движение машин и механизмов посредством энергии сжатого воздуха. Обязательными элементами пневмопривода являются компрессор (генератор пневматической энергии) и пневмодвигатель .

Основное назначение пневмопривода, как и механической передачи, - преобразование механической характеристики приводного двигателя в соответствии с требованиями нагрузки (преобразование вида движения выходного звена двигателя, его параметров, а также регулирование, защита от перегрузок и др.).

В общих чертах, передача энергии в пневмоприводе происходит следующим образом:

Приводной двигатель передаёт вращающий момент на вал компрессора , который сообщает энергию рабочему газу.

Рабочий газ после специальной подготовки по пневмолиниям через регулирующую аппаратуру поступает впневмодвигатель , где пневматическая энергия преобразуется в механическую.

После этого рабочий газ выбрасывается в окружающую среду, в отличие от гидропривода , в котором рабочая жидкость по гидролиниям возвращается либо в гидробак , либо непосредственно к насосу .

Типовая схема пневмопривода

Типовая схема пневмопривода: 1 - воздухозаборник ; 2 - фильтр; 3 - компрессор ; 4 - теплообменник (холодильник); 5 - влагоотделитель ; 6 - воздухосборник (ресивер); 7 - предохранительный клапан ; 8- Дроссель; 9 - маслораспылитель ; 10 - редукционный клапан ; 11 - дроссель; 12 - распределитель ; 13 пневмомотор ; М - манометр .

Воздух в пневмосистему поступает через воздухозаборник .

Фильтр осуществляет очистку воздуха в целях предупреждения повреждения элементов привода и уменьшения их износа.Компрессор осуществляет сжатие воздуха.

Поскольку, согласно закону Шарля , сжатый в компрессоре воздух имеет высокую температуру, то перед подачей воздуха потребителям (как правило, пневмодвигателям) воздух охлаждают в теплообменнике (в холодильнике).Чтобы предотвратить обледениение пневмодвигателей вследствие расширения в них воздуха, а также для уменьшения корозии деталей, в пневмосистеме устанавливают влагоотделитель .Воздухосборник служит для создания запаса сжатого воздуха, а также для сглаживания пульсаций давления в пневмосистеме. Эти пульсации обусловлены принципом работы объёмных компрессоров (например, поршневых ), подающих воздух в систему порциями.Вмаслораспылителе в сжатый воздух добавляется смазка, благодаря чему уменьшается трение между подвижными деталями пневмопривода и предотвращает их заклинивание.

В пневмоприводе обязательно устанавливается редукционный клапан , обеспечивающий подачу к пневмодвигателям сжатого воздуха при постоянном давлении.

Распределитель управляет движением выходных звеньев пневмодвигателя.

В пневмодвигателе (пневмомоторе

или пневмоцилиндре

) энергия сжатого воздуха преобразуется в механическую энергию.

3.Пневматические распределительные устройства.

Обратные пневмоклапаны предназначены для пропускания сжатого воздуха только в одном направлении (рис. 5.25). Клапан 3 находится в корпусе 2 и в свободном состоянии прижимается пружиной 4

к седлу (проход от отверстия 5 к отверстию 1 закрыт) 1 . При подаче воздуха в отверстие / клапан 3 отодвигается от седла, открывая проход к отверг стию 5

Клапан быстрого выхлопа (рис. 5.20) служит для повышения быстродействия пневмоприводов путем уменьшения сопротивления выхлопной линии. Применение такого клапана(рис. 5 26, в) обеспечивает увеличение скорости втягивания штока пневмоцилнндра / пол действием пружины. При включении иневморасиределителя 5 сжатый воздух проходит через клапан быстрого выхлопа.7, который пропускает его в поршневую полость цилиндра ло трубопроводу 2 % обеспечивая перемещение поршня влево.

При выключении пневмсраспределителя 5 давление в трубопроводе 4 падает, клапан быстрого выхлопа переключается, обеспечивая выпуск позлуха из полости пневмоцилнндра в атмосферу, минуя трубопровод 4 к иисвмораспредслигель 5.

На рис. 5.26,а показанаrxewa клапана быстрого выхлопа. Отверстие 2 клапана присоединяется к полости цилиндра. Ока- тый воздух от распределителя подводится к отверстию /. Отверстие 3 соединяется с атмосферой. На рис. 5.26, о показано положение клапана быстрого выхлопа при наполнении полости пневмоцилнндра сжатым воздухом. На рис. 5.26,6 показано положение клапана при быстром опорожнении этой же полости цалмндра.

Пневмоклаланы последовательности предназначены для контроля рабочего цикла по давлению (разности давлений) в пневматических системах управления путем подачи пневматического сигнала при возрастании контролируемого давления (разности давлений) до заданной величины. Такие клапаны применяют также для переключения пневматически управляемых узлов в системах, когда нельзя использовать конечные выключатели (например при переменной длине хода поршня).

На рис. 5.27 приведена конструкция активного клапана последовательности. Чтобы избежать ложного сигнала до начала и при движении порш- Ц а ня цилиндра, предусмо- 3}- трен дифференциальный поршень 2, полости которого сообщаются с напорной (отверстие Ц п) и выхлопной (отверстие Ц й ) полостями цилиндра. Так как до начала движения и при движении поршня цилиндра разность дав- лений в его полостях меньше, чем после окончания хода, дифференциальный поршень 2 на- Рис. 5.27. Пнсвмоклапап последовательности дежно удерживается в

верхнем положении пружиной 3, настраиваемой винтом 5, и давлением в выхлопной полости, действующим на большую площадь поршня 2.

После прохода поршня цилиндра в крайнее положение и его останова давление в напорной полости становится равным давлению в магистрали, а в выхлопной полости - атмосферному. Вследствие этого поршень 2, преодолевая действие пружины 3> перемещается вниз и через толкатель 4 перемешает клапан У, тем самым соединяя его выход 0 с каналом питания П. На выходе образуется пневматический сигнал, который может использоваться для реверса этого пневмоцилиндра или управления пяГттпй ппугих элементов схемы.

4 Пневмоаппараты

Пневмоаппараты предназначены для управления давлением и расходом воздуха Взависимости от назначения они подразделяются на следующие категории

распределители информационные (входные) устройства, логико-вычислительные устройства и усилители мощности.

обратные клапаны.

регуляторы расхода,

клапаны давления

запорные вентили

Распределители различаются

по числу присоединенных линий 2-линейные. линейные. 4-линейные и т д.

по числу позиций переключения 2 позиционные 3 позиционные и т д

по способу приведения в движение с мускульным управлением с механическим управлением с пневматическим управлением с электрическим управлением

по способу возврата в исходное положение с пружинным возвратом, с возвратом при помощи давления

Рис 23-распределитель с роликовым рычагом,3/2-распределитель с ломающиися роликовым рычагом

В качестве логию-вычислительного устройства распределитель используется например для выключения или выключения выходного сигнала, которое осуществляется под действием входного сигнала

рис 2 5 Пневматический

5G

-распределитель с двусторонний

пневматическим и вспомогательным ручным

управлением

Обратный клапан

Обратный клапан обеспечивает прохождение воздуха только в одном направлении Этот принцип находит применение, например, в клапанах быстрого выхлопа или логических элементах "ИЛИ" Обратный клапан как базовый элемент используется и в других типах клапанов, которые представлены на рис 2 6

Рис 2 6 Обратный клапан и другие «клапаныпостроенные но его бах

Регуляторы расхода

Регулятор расхода или дроссель запирает или дросселирует лото* и тем самым управляет расходом сжатого воздуха В идеальном случае можно регулировать дроссель бесступенчато от полного открытия до полного закрытия Дроссель должен устанавливаться по возможности в непосредственной близости от исполнительного устройства и регулироваться по мере необходимости в ходе эксплуатации Если параллельно с дросселем включить обратный клапан, тогда в одном из направлений будет ограничиваться расход воздуха а в противоположном направлении расход будет максимальным

Рис 2 9 Клапан выдержки времени

В зависимости от настройки дроссельного винта в емкость поступает больший или меньший расход воздуха После достижения необходимого давления срабатывания ^-распределитель включается на проход воздуха Он остается в этом положении до тех пор. пока действует сигнал управления К другим модулям в состав которых входит несколько клапанов относятся, например

устройства управления с двумя входами,

эадатчики тактов.

тактовые цепочки.

устройства памяти

Комплексная механизация и автоматизация технологических процессов при изготовлении деталей имеет целью повышение качества, производительности, коэффициента загрузки оборудования, улучшения условий труда, экономических показателей производства.

Для сокращения вспомогательного времени при механической обработке деталей на металлорежущих станках автоматизации подвергают такие операции, как установка, закрепление и снятие обрабатываемой заготовки, смена и замена инструментов, контроль деталей на станке, транспортирование и подача в рабочую зону обрабатываемых заготовок, очистка металлорежущего инструмента от стружки и ее удаления от станка и т.д. Для этих целей широкое применение в технических системах находят гидравлические и пневматические приводы.

Гидропривод обладает малой инерционностью подвижных частей, что обеспечивает его высокое быстродействие и позволяет быстро реверсировать и тормозить исполнительное устройство. Гидропривод имеет в 3-10 раз меньшую массу и габаритные размеры, чем электропривод. Он обеспечивает бесступенчатое регулирование скорости движения, долговечен, конструкция устройств, предотвращающих его поломку при перегрузке, проста и надежна. Гидропривод позволяет легко обеспечивать автоматизацию циклов движений. КПД гидродвигателей находится в пределах 85-95 %, что выше, чем у электрических машин.

В станках с ЧПУ гидроприводы применяют чаще всего в движениях подач и как следящие приводы. В цепях главного движения они применяются главным образом в станках с возвратно-поступательным движением. В станках с ЧПУ обычно применяются две схемы питания гидродвигателей: объемное (от гидронасоса с регулируемой производительностью) и дроссельное (посредством золотника). Диапазон регулирования величин подач в станках с ЧПУ должен перекрывать как рабочие подачи, так и быстрые перемещения. Он достигает 10000 мм/мин и выше. Необходимо обеспечивать высокую точность и плавность перемещений при малых рабочих подачах (1-4 мм/мин). В зависимости от системы управления приводы подач бывают дискретными (шаговыми) и следящими. Шаговый привод подачи применяется в разомкнутых (без обратной связи) системах управления. В шаговых приводах применяются шаговые электродвигатели (ШД), которые бывают маломощными (управляющими) и силовыми. В приводах с маломощными ШД в качестве усилителей крутящего момента обычно применяют гидравлические усилители. При этом крутящий момент гидромотора может превышать крутящий момент шагового двигателя до 300 раз.

Для удаления стружки от станков обычно применяют комбинации различных типов устройств. Так, например, стружка из каждого станка смывается сильной струей СОЖ и поступает в общий желоб, по которому движется в сборник. В сборнике СОЖ отделяется от стружки и подается насосом обратно к станкам. Для уборки стружки также применяются пневматические устройства, которые бывают с нагнетательной, всасывающей и всасывающе- нагнетательной системами.

6.Средства пневмоавтоматики. Струйные системы пневмоавтоматики.

Наряду с силовыми пневмоустройствами в промышленности все чаще используют устройства пневмоавтоматики. Они применяются прежде всего в машинах, в состав которых входят только силовые пневмоустройства, чтобы избежать применения энергии разных видов.

Для питания пневмосистем управления от заводской сети используют три уровня давления сжатого воздуха:

высокое давление (4-10 кгс/см 2);

среднее давление (1-4 кгс/см 2);

низкое давление (до 1 кгс/см 2)-. В соответствии с этим устройства пневмоавтоматики делят на три группы.

7 Логико-вычислительные элементы (Процессоры)

Для логической обработки выходного сигнала информационных элементов используются различные релейные элементы например

логический "И"- элемент,

логический *ИЛИ* элемент

Дальнейшее развитие пневматических процессоров, осуществляющих обработку информации идет по пути создания модульных систем, которые объединяот в одном 6ло«е распределители и логические элементы Это уменьшает размеры стоимость и затраты на монтаж

8.. Общие сведения о гидродинамических передачах

Гидропередача? это устройство для передачи механической энергии посредством потока жидкости. В состав гидропередачи входят насос, гидравлический двигатель и соединительные трубопроводы с рабочей жидкостью. Гидропередачи, использующие динамические гидромашины, называются гидродинамическими.

В гидродинамических передачах применяют лопастные насосы и, в качестве гидравлических двигателей, лопастные турбины. В реальных конструкциях лопастный насос и гидравлическая турбина предельно сближены и располагаются соосно в общем корпусе. Так как эти две гидромашины имеют общий корпус, то в дальнейшем насос будем называть насосным колесом, а турбину? турбинным колесом. В такой конструкции отсутствуют трубопроводы, поэтому жидкость из насосного колеса сразу попадает на лопатки турбинного колеса, а из турбинного? вновь на лопатки насосного колеса.

Гидродинамические передачи, применяемые в машиностроении, подразделяют на гидравлические муфты(гидромуфты) и гидравлические трансформаторы(гидротрансформаторы).

Гидромуфты, состоящие из насосного и турбинного колес, служат для передачи энергии без изменения крутящего момента, т. е. моменты на входном и выходном валах гидромуфты практически одинаковы.

Гидротрансформаторы, кроме насосного и турбинного колес, имеют хотя бы одно дополнительное колесо. Оно на большинстве режимов работы неподвижно, т.е. является неактивным (реактивным), и поэтому его принято называть реактором. Включение в состав гидротрансформатора реактора позволяет ему изменять (трансформировать) передаваемый крутящий момент. Таким образом, моменты на входном и выходном валах гидротрансформатора на большинстве режимов работы различны.

Комплексным называют гидротрансформатор, который в широком диапазоне изменения своих передаточных отношений работает как гидротрансформатор, а при больших значениях передаточных отношений переходит в режим гидромуфты и работает как гидромуфта. Это позволяет существенно повысить его коэффициент полезного действия.

Структурно пневматический привод сходен с гидроприводом и отличается от него тем, что в пневмоприводе механическая энергия силовой установки преобразуется в энергию движения рабочего газа (обычно атмосферного воздуха, сжатого до 0,5 ... 0,8 МПа) и обратно - в движение исполнительных механизмов машины. Пневматические передачи используют в приводах пневматических молотов, ручных пневматических машин, вибраторов и других машин, а также в системах управления машинами для плавного включения механизмов в работу и их торможения. Пневматические передачи надежны и просты в обслуживании, мало чувствительны к динамическим нагрузкам и способны переносить длительные перегрузки вплоть до полного стопорения. Они удобны в управлении, обеспечивают простоту преобразования вращательного движения в поступательное, могут состоять из независимо расположенных сборочных единиц. К недостаткам относятся: обусловленная высокой сжимаемостью воздуха трудность точного регулирования, низкий КПД, повышенная шумность в работе.

Пример пневматической передачи представлен на приводимом ранее рис. 2.50. Ее основными частями являются: компрессор, воздухосборник (ресивер), пневматические двигатели, соединительные воздухопроводы, регуляторы давления и предохранительные клапаны, воздушные фильтры и масловлагоотделители.

Компрессоры предназначены для выработки сжатого воздуха. Они приводятся электродвигателями или ДВС, вместе с которыми, а также с системой воздухоподготовки образуют переносные или передвижные компрессорные установки (компрессорные станции). Легкие переносные станции небольшой производительности монтируют обычно на раме с колесами для перевозки вручную в пределах строительной площадки. Станции на двухосной пневмоколесной тележке перевозят автомобилем или трактором. Самоходные станции монтируют обычно на шасси грузовых автомобилей.

По принципу действия компрессоры подразделяют на поршневые, ротационные, турбинные, диафрагменные и винтовые. Принцип действия компрессоров всех типов заключается во всасывании воздуха из атмосферы в рабочую камеру, его сжатии и нагнетании в воздухосборник движением вытеснителей (поршней, пластин, зубьев шестерен, диафрагм, винтов). Наибольшее распространение в строительстве получили поршневые компрессоры.

Поршневой компрессор (рис. 2.64) представляет собой цилиндр 2, в котором перемещается поршень 1. Возвратно-поступательное движение поршня обеспечивается приводимым от двигателя коленчатым валом б и шатуном 5. При движении поршня вниз от "мертвой" точки в цилиндре создается разрежение, вследствие чего автоматически открывается клапан 3, и в рабочую камеру из атмосферы всасывается воздух. При движении поршня вверх клапан 3 закрывается, и воздух в цилиндре сжимается. Когда давление воздуха в рабочей камере достигнет определенного значения (обычно 0,8 МПа), откроется клапан 4 и воздух вы-толкнется из цилиндра в воздухосборник. За один оборот коленчатого вала происходит полный цикл работы компрессора - всасывание воздуха, его сжатие и нагнетание.

Поршневые компрессоры бывают одно- и многоцилиндровыми с одно- и многоступенчатым сжатием. В последнем случае воздух, сжатый в одном цилиндре, поступает в другой цилиндр для большего сжатия, чем обеспечивается более высокий КПД (на 10 ... 15% больше КПД компрессоров с одноступенчатым сжатием). Компрессоры производительностью до 1 м3 изготовляют обычно одноступенчатыми, а большей производительности - двухступенчатыми.

Воздухосборники (ресиверы) предназначены для накопления сжатого рабочего воздуха, уменьшения пульсации давления в нагнетательной пневмолинии потребителя, а также для охлаждения и очистки рабочего воздуха от воды и масла.

Система воздухоподготовки (рис. 2.65) включает фильтр / для очистки атмосферного воздуха от механических примесей, масляный охладитель 14 и масловлагоотделитель //. Фильтр / устанавливают на всасывающем воздуховоде 2 компрессора 15,11 а масляный охладитель - на выходе из компрессора, где в нагретый сжатый воздух насосом 4 по трубопроводам 3 впрыскивается охлажденное масло. Охлажденная масловоздушная смесь через обратный клапан 13 поступает по нагнетательному трубопроводу 12 в воздухосборник 5, где воздух очищается от влаги и масла фильтром //, откуда очищенный воздух через регулирующий минимальное давление клапан 6 поступает в раздаточную колонку 9 с вентилями 8 для подсоединения потребителей и клапаном 7 для стравливания воздуха. Кроме того, на воздухосборнике установлен предохранительный клапан 10 для аварийного сброса масловоздушной смеси.

Пневматические двигатели предназначены для преобразования энергии сжатого воздуха в возвратно-поступательное или вращательное движение выходного звена. Они подразделяются на пневмомоторы и пневмоцилиндры. Конструктивно они подобны гидромоторам и гидроцилиндрам (см. п. 2.16).

Для изменения направления движения рабочего воздуха к пневмодвигателям, изменения или поддержания на постоянном заданном уровне расхода и давления в пневматической передаче служат пневмоаппараты (пневмораспределители, предохранительные, редукционные, обратные клапаны, пневмодроссели), по принципу действия сходные с аналогичными гидроаппаратами.

Отработавший рабочий воздух из пневмодвигателей выбрасывается непосредственно в атмосферу.

Контрольные вопросы к главе 2

1. Что такое привод машины? Из чего он состоит? Обоснуйте преимущественное применение строительных машин с автономными двигателями перед машинами, работающими от внешней энергетической сети. В каких производственных условиях для привода строительных машин используют энергию электро- и пневмосети? В каких случаях для привода малых машин применяют компрессоры? Какими основными показателями оценивают эффективность привода строительных машин?

2. Что такое силовая установка машины? Из чего она состоит? Приведите пример.

3. Перечислите виды механических трансмиссий. Какие трансмиссии передают движение с преобразованием энергии в другие формы, отличные от механической? Какие устройства обеспечивают эти преобразования? Приведите классификацию трансмиссий для привода нескольких рабочих органов или исполнительных механизмов. Какой вид привода имеет преимущественное передаточное отношение и коэффициент полезного действия для трансмиссии, составленной из последовательно соединенных передач?

16. Чем определяется сопротивление на ведомом звене трансмиссии? Какому условию должны удовлетворять активное усилие или момент на ведущем звене трансмиссии для возможности ее функционирования? Приведите пример. Изложите особенности расчетов движущего момента в передачах (трансмиссиях) вращения при переменной скорости движения. Что такое приведенные к ведущему звену момент на ведомом звене и моменты инерции звеньев передачи? Что такое коэффициент динамичности? В каких случаях допустимо не учитывать его в расчетах?

17. Перечислите виды механических передач. Какие из них относятся к передачам движения трением? зацеплением? Какие передачи имеют в своем составе гибкие связи?

18. Опишите устройство и принцип работы фрикционной передачи. Что такое упругое проскальзывание, на какие параметры передачи оно влияет? Как определяют передаточное отношение фрикционной передачи? коэффициент полезного действия передачи? При каком условии обеспечивается функционирование фрикционной передачи? Как определяют передаточное отношение конической фрикционной передачи? Для чего в фрикционных передачах применяют клинчатые катки? Что такое приведенный коэффициент трения? Для чего применяют вариаторы? Как определяют передаточное отношение вариатора?

19. Опишите устройство и принцип работы ременной передачи. Что такое угол обхвата? Какой функциональной зависимостью связаны между собой усилия в набегающей и сбегающей ветвях ременной передачи? Как определяют передаточное отношение ременной передачи? Чем отличается упругое скольжение от буксования? Какие виды ремней применяют в ременных передачах? Каковы области их применения? Какими преимуществами и недостатками обладают клиновые ремни (в т. ч. многорядные) по сравнению с плоскими? Каково оптимальное значение межосевого расстояния для плоскоременной передачи? Каковы минимальное и максимальное значения межосевого расстояния для клиноременной передачи? Для чего и какими способами осуществляют натяжение ременной передачи? Что такое приведенный коэффициент трения в клиноременной передаче? Какими преимуществами и недостатками обладают ременные передачи?