Трасе моде. SCADA TRACE MODE. Скачать SCADA-систему. Автоматическое создание каналов

Общие сведения. TRACE MODE® 6 состоит из инструментальной системы - Интегрированной среды разработки и из набора исполнительных модулей. Инструментальная система инсталлируется на рабочем месте разработчика АСУ. В ней создается набор файлов, который называется проектом TRACE MODE. С помощью исполнительных модулей TRACE MODE® проект АСУ запускается на исполнение в реальном времени. TRACE MODE позволяет создавать проект сразу для нескольких исполнительных модулей - узлов проекта.

Интегрированная среда включает полный набор средств разработки систем автоматизации технологических процессов (АСУТП ), а именно средства создания:

· операторского интерфейса (SCADA/HMI);

· распределенных систем управления (РСУ);

· промышленной базы данных реального времени;

· программ для промышленных контроллеров (SOFTLOGIC);

а также управления бизнес-процессами производства (АСУП ):

· систем управления основными фондами и техническим обслуживанием оборудования (EAM);

· систем управления производством (MES).

Исполнительные модули для АСУТП и АСУП различаются. Модули для АСУТП (класс SOFTLOGIC и SCADA/HMI) входят в комплекс TRACE MODE® , а исполнительные модули для АСУП (класс EAM, MES) - в комплекс T-FACTORY.exe™.

Вместе TRACE MODE® и T-FACTORY™ дают решения для комплексного управления в реальном времени технологическими процессами и производственным бизнесом, образуя интегрированную платформу для управления производством .

TRACE MODE® 6удобна и проста в использовании.Тем не менее архитектура системы позволяет создавать крупные АСУ корпоративного уровня . Обобщенная структура АСУТП (SOFTLOGIC, SCADA/HMI), которую можно разработать на базе TRACE MODE® 6 показана на рисунке.

Кроме того, Интегрированная среда разработки позволяет создать систему АСУП, для автоматизации задач управления исполнением производства (MES), работой персонала (HRM) и основными фондами предприятия (EAM).

Решение столь масштабных задач автоматизации в TRACE MODE® возможно благодаря специальным технологиям, повышающим производительность труда разработчиков.

Среди них: единая база данных распределенного проекта; автопостроение проекта; богатые библиотеки драйверов, алгоритмов и графических объектов; мощные средства отладки; встроенная система горячего резервирования; собственный генератор отчетов; промышленная база данных реального времени; богатые библиотеки драйверов, алгоритмов, графических объектов, мультимедиа и шаблонов документов.

В состав TRACE MODE 6 входит рекордное количество библиотек ресурсов (только профессиональная линия), готовых к использованию в прикладных проектах. Среди них: бесплатные драйверы к2422 контроллерам и платам ввода/вывода; 1116 графических изображений технологических объектов и процессов; 596 анимированных объектов; более 150 алгоритмов обработки данных и управления; комплексные технологические объекты.

Синтез ЧМИ достаточно прост. Возьмите объект "насос" из библиотеки TRACE MODE 6 и перетащите на иконку ПК, где должна располагаться мнемосхема - вот все, что Вам нужно сделать! TRACE MODE 6 сама создаст экран и запишет алгоритмы управления. Теперь перетащите иконку выбранного Вами контроллера на иконку ПК и к проекту автоматически подключится нужный драйвер. Нажмите кнопку "Старт " и информация реального времени отобразится на мнемосхеме.

МРВ - основной сервер реального времени SCADA-уровня. Основными серверами реального времени уровня SCADA/HMI в TRACE MODE 6 является монитор реального времени (МРВ) и МРВ+. МРВ TRACE MODE 6 осуществляет прием данных с контроллеров, плат ввода/вывода и систем телемеханики (RTU) через встроенные протоколы, драйверы, OPC- или DDE-клиенты. В МРВ 6

Монитор реального времени 6 производит первичную обработку информации, поступающей из контроллеров или систем телемеханики (фильтрация, масштабирование, контроль границ и т.д.), управление и регулирование технологических процессов, перераспределение данных по локальной сети (I-NET TCP/IP), визуализацию информации на анимированных мнемосхемах и трендах (HMI), расчет в реальном времени статистических параметров процесса (SPC - statistical process control), ведение исторических архивов, управление собственной промышленной СУБД реального времени SIAD/SQL™ 6, генерирование отчетных документов, обеспечение связи с СУБД и приложениями через SQL/ODBC и встроенный OPC-сервер (поставляется опционально).

Существуют Мониторы реального времени с различным сочетанием вышеперечисленных свойств. Кроме того, в состав SCADA TRACE MODE входят версии Монитора реального времени с автоматическим горячим резервированием, адаптивным регулированием, со встроенным OPC-сервером, GSM-серврером и т.д.

В состав Монитора реального времени входит графическая HMI-консоль, обеспечивающая визуализацию информации о технологическом процессе на динамических мнемосхемах. Монитор реального времени обладает мощными графическими возможностями.

МРВ с адаптивной самонастройкой регуляторов. SCADA Мониторы реального времени TRACE MODE с поддержкой системы автоматической (адаптивной) самонастройки ПИД-регуляторов называются Adaptive Control МРВ. Adaptive Control МРВ основан на оригинальной, технологии, эксклюзивные права на которую принадлежат компании АдАстрА.

Программа обеспечивает периодическую или непрерывную подстройку регуляторов в автоматическом или полуавтоматическом режиме. Adaptive Control МРВ способен настраивать контуры регулирования в условиях помех, а также исключать появление неустойчивых режимов. Использование адаптивных регуляторов SCADA/HMI TRACE MODE 6 обеспечивает лучшее качество управления в любой момент времени для широкого класса стационарных и нестационарных автоматизируемых объектов. Кроме того адаптивные регуляторы SCADA/HMI TRACE MODE 6 позволяют работать со значительно меньшей амплитудой пробного сигнала на входе объекта (до 2-4 %) при сохранении системой адаптивных свойств. Столь малые пробные колебания практически не увеличивают степень износа исполнительных механизмов.

Адаптивное регулирование в МРВ+

Adaptive МРВ+ это разновидность исполнительных модулей SCADA системы TRACE MODE 6, предназначенная для автоматического расчета оптимальных настроек ПИД и ПДД регулятров, непосредственно на АРМ оператора.

Данный продукт отличается от обычного МРВ+ поддержкой функциональных блоков языка FBD, реализующих адаптивную самонастройку ПИД регуляторов на автоматизированном рабочем месте оператора (АРМ). Рассчитанные настройки могут загружаться в контроллер для исполнения задач регулирования.

Технологии адаптивного ПИД регулирования позволяют:

· автоматически определять оптимальные настройки ПИ и ПИД алгоритмов управления для объектов с различной динамикой;

· в любой момент времени осуществлять процесс самонастройки в замкнутом контуре регулирования, сохраняя контроль над процессом;

· вести процесс самонастройка при минимальном уровне пробного сигнала, не приводящего к нарушению нормального режима работы объекта. Амплитуда пробного сигнала на выходе объекта управления составляет не более 0.3-0.5%, на входе 1-5%;

· запускать процесс самонастройки одновременно на всех регуляторах, установленных на данном производстве;

· контролировать процесс самонастройки на АРМ оператора, корректировать получаемые настройки, варьировать амплитуд гармоник входа и выхода;

· в Adaptive МРВ+ предусмотрена возможность автоматического контроля процесса самонастройки на АРМ с целью исключения неустойчивой работы системы;

· пробные колебания часто полезны для технологического процесса;

· по дрейфу настроек можно судить о состоянии оборудования технологического процесса.

Adaptive МРВ+ поддерживает следующие адаптивные алгоритмы:

· Адаптивный ПИД регулятор (APID );

· Адаптивный ПДД регулятор (APDD );

· Идентификация объекта (IDNT );

· Модальный регулятор (MREG );

· Настройка ПИД регулятора по параметрам объекта (CALC );

· Настройка ПИД по скачку задания (RJMP ).

Принцип действия адаптивного регулятора заключатся в следующем: с компьютера АРМ оператора на вход объекта регулирования, наряду с сигналом регулятора, подается дополнительный пробный синусоидальный сигнал с малой амплитудой. По амплитуде и фазе гармонической составляющей в выходном сигнале объекта осуществляется расчет настроек регулятора. Рассчитанные настройки загружаются в контроллер.

Адаптивное регулирование может производиться как в режиме постоянной подстройки коэффициентов регулятора, так и периодически, либо по команде с АРМ оператора.

Модальный регулятор реализован в виде цифровой модели объекта регулирования и астатического наблюдателя полного порядка. Настройки адаптивных регуляторов рассчитываются с учетом периода опроса данного канала в узле АРМ.

Помимо модальных и адаптивных регуляторов в Adaptive МРВ+ реализована поддержка и других функциональных блоков:

· ПИД регулятор (PID );

· ПДД регулятор (PDD );

· Трехпозиционный регулятор (PREG );

· Нечеткий регулятор (FZCTR ).

SCADA TRACE MODE 6 в комплексной автоматизации ОАО Полипласт-Новомосковск.

ОАО Полипласт-Новомосковск (г. Новомосковск) специализируется на производстве и реализации добавок для бетона, строительных растворов и химической продукции различных отраслей промышленности. Производственная мощность ОАО Полипласт-Новомосковск составляет 36000 тонн продукции в год. Компания входит в Группу Полипласт, которая занимает лидирующие позиции на рынке добавок для бетона.

ОАО Полипласт-Новомосковск постоянно работает над расширением спектра производимых продуктов, а также над поиском новых возможностей их применения. За счет совершенствования существующих продуктов и технологий компания добивается результата, которого ожидает потребитель.

Первая система под управлением SCADA TRACE MODE на ОАО Полипласт-Новомосковск появилась относительно недавно. В марте 2007 года в промышленную эксплуатацию была запущена АСУТП производства суперпластификатора СП1 и диспергатора. Разработчиком новой АСУТП на основе SCADA TRACE MODE 6 выступала компания Центр - авторизованный системный интегратор АдАстра.

В качестве аппаратной платформы новой АСУТП ОАО Полипласт-Новомосковск были выбраны контроллеры SLC-500 Allen-Bradley (США), а также датчики и исполнительные механизмы лучших отечественных и зарубежных фирм - Элемер (г. Москва), Oval (Япония), Взлёт (г. Санкт-Петербург), Siemens (Германия), Сенсор (г. Москва), Армагус (г. Гусь-Хрустальный).

Связь между контроллером SLC-500 Allen-Bradley и SCADA TRACE MODE осуществляется через бесплатный встроенный драйвер DeviceNet со скоростью 100 Мбит/сек. Связь SCADA TRACE MODE 6 с регистраторами РМТ-59 производится через ОРС-сервер по интерфейсу RS-232. Подключение удаленных графических консолей к МРВ TRACE MODE выполнено через сеть Ethernet со скоростью 100 Мбит/сек.

АСУТП производства Суперпластификатора управляет следующими технологиями:

· сульфирование;

· конденсаця;

· нейтрализация;

· регулирование давления пара и температуры пароконденсата на выходе из теплообменника.

Операторский уровень АСУТП Суперпластификатора , созданный в SCADA TRACE MODE 6, включает в себя 2 Автоматизированных Рабочих Места (АРМ) оператора-технолога и 4 Удаленных рабочих мест для руководящего состава, технологов и лаборатории качества ОАО Полипласт-Новомосковск. АРМ операторов разработаны на базе TRACE MODE МРВ+. На всех рабочих местах создан удобный фотореалистичный операторский интерфейс в графическом редакторе Интегрированной среды разработки TRACE MODE 6.

Для каждой из стадий техпроцесса производства Суперпластификатора, а также для каждого из регуляторов был создан отдельный экран-мнемосхема. Кроме того в проекте создан общий экран графиков, всплывающие экраны тревог и настроек регуляторов. На основном АРМ с тремя мониторами постоянно отображаются мнемосхемы стадии сульфирования, конденсации и нейтрализации, соответственно, по одной на каждом из мониторов. Второй оператор может сам выбирать какой из экранов вывести на дисплей.

Удаленные рабочие места АСУТП производства Суперпластификатора представляют собой удаленные графические консоли на базе программного модуля TRACE MODE 6 NetLink Light . С этих рабочих мест осуществляется мониторинг параметров и событий технологического процесса. Такие условия используются лабораторией, службой технологов и руководствующим составом - начальником производства и генеральным директором ОАО Полипласт-Новомосковск.

АСУТП производства жидких добавок для бетона и строительных смесей работает эффективно и стабильно... Внедрение данной АСУТП позволило существенно повысить качество и количество выпускаемой продукции, эффективно организовать технологический процесс и работу персонала, сократить до минимума простои в работе.

После успешного пуска и эксплуатации АСУТП производства Суперпластификатора на ОАО Полипласт Новомосковск было принято решение и дальше использовать SCADA TRACE MODE для автоматизации своего производства. Уже к августу 2007 года специалисты компании Центр запустили еще несколько систем под управлением SCADA TRACE MODE 6. АСУТП производства жидких комплексных добавок - 3-я АСУТП на базе SCADA TRACE MODE 6, внедренная фирмой ООО «Центр» на ОАО Полипласт-Новомосковск.

Новая АСУТП производства жидких комплексных добавок для бетона также разработана на основе SCADA TRACE MODE и контроллера Allen-Bradley SLC 500. В качестве DCS модулей склада жидкого химического сырья были использованы модули I-7000 фирмы ICP DAS, которые также поддерживаются в SCADA TRACE MODE 6 через встроенный бесплатный драйвер.

Отделение жидкого смешивания осуществляет производство жидких комплексных добавок для бетонов из основного сырья - Суперпластификатора (СП1).

Суть производства жидких добавок состоит в следующем: из 6 емкостей-хранилищ с различным сырьем и полуфабрикатами производится залив необходимых компонентов в реактор по заданным заранее пропорциям (соответствующим получению того или иного продукта на выходе).

АСУТП производства жидких комплексных добавок для бетона на ОАО Полипласт-Новомосковск выполняет следующие функции:

· Приготовление добавки (дозированная загрузка всех компонентов и перемешивание с выдержкой времени);

· Мониторинг и регистрация всех необходимых технологических параметров;

· Отгрузка заданного количества продукта;

· Посменный учет приготовления/отгрузки продуктов по наименованиям;

· Посменный коммерческий учет расхода сырья;

· Выдача Накладной по фактической отгрузке продукта.

Операторский уровень АСУТП производства жидких комплексных добавок для бетона ОАО Полипласт-Новомосковск разработан в Интегрированной среде разработки TRACE MODE 6 и представляет собой автоматизированное рабочее место оператора под управлением TRACE MODE ДокМРВ+ 6 на 10 шаблонов документов и 4 удаленных рабочих места под управлением TRACE MODE Netlink Light. Технологические данные архивируются в СУБД Access с помощью встроенного в SCADA TRACE MODE 6 бесплатного драйвера протокола ODBC, а также в архивы SIAD/SQL 6. В АСУТП производства жидких комплексных добавок для бетона предусмотренафункция автоматического документирования накладной на отгруженную продукцию и готовый продукт отгружается потребителю в ж/д и автоцистерны или отправляется в емкости-хранилища.

По словам генерального директора ООО «Полипласт-Новомосковск» Лотца А.А. «После введения системы в эксплуатацию, от конечных потребителей стали поступать положительные отзывы, связанные с повышением качества добавок, высокоточной отгрузкой и высокой скоростью приготовления добавок».

В связи с ростом спроса на продукцию, ОАО Полипласт намерено и дальше развивать АСУТП на базе SCADA TRACE MODE и ПЛК SLC 500 Allen-Bradley на больших производственных мощностях.

SCADA TRACE MODE в системе диспетчеризации производства Атырауского НПЗ. Специалисты компании «Комплексные информационные системы «КИС» (Казах стан) совместно с "Намип Отраслевые решения" (Россия) завершили внедрение первой очереди системы диспетчеризации производства Атырауского НПЗ.

Для разработки АСДУ Атырауского НПЗ использовалась SCADA TRACE MODE 6 . Диспетчерский уровень новой системы автоматизации нефтеперерабатывающего завода состоит из двух частей:

Сервер на выделенном ПК работает под управлением Монитора реального времени TRACE MODE с поддержкой архивирования данных (МРВ+);

АРМы операторов созданы на базе клиентских модулей TRACE MODE 6 - трех удаленных графических консолей NetLink Light (NLL).

На аппаратном уровне в системе используются контроллеры YOKOGAWA, cвязь с которыми осуществляется через OPC сервер.

Новая АСДУ Атырауского НПЗ контролирует следующие технологические подсистемы:

· Установка ДИЗТОПЛИВО;

· Установка ОЧИСТКА ВОДОРОДА;

· Установка ПРОИЗВОДСТВО ВОДОРОДА;

· Установка ПРОИЗВОДСТВО СЕРЫ;

· Установка ГРАДИРНЯ;

· Изомеризация;

· Установка ГИДРООЧИСТКА БЕНЗИНА;

· Установка АМИНОВАЯ ОЧИСТКА ГАЗОВ;

· МАТЕРИАЛЬНЫЕ БАЛАНСЫ ВЫПУСК ПРОДУКЦИИ

Данные из TRACE MODE записываются в СУБД ORACLE – одну из самых мощных и распространенных СУБД в промышленности. Новая АСДУ Атырауского НПЗ под управлением SCADA TRACE MODE в режиме реального времени делает десятки SQL-запросов к СУБД, на основе данных о характеристиках различных нефтепродуктов из базы центральной лаборатории завода, производит перерасчет для фактической температуры и формирует материальные потоки для восьми установок с целью создания общего материального баланса завода .

Имеется возможность работать как полностью в автоматическом режиме, так и в ручном режиме с вводом данных лаборатории оператором.

В настоящее время профильные подразделения Атырауского НПЗ получают оперативные сведения о ведении технологического процесса на основных производственных объектах и результатах их внутрихозяйственной деятельности.

Разработка системы диспетчеризации нефтеперерабатывающего производства на Атырауском НПЗ производилась специалистами высочайшей квалификации, знающих не только SCADA систему и информационные технологии, но и глубоко понимающих производственные процессы нефтепереработки. В результате выполнения работы технологические службы Атырауского НПЗ получили современный инструмент контроля, анализа и управления производственными установками.

Пример реализации АСУТП малогабаритной нефтеперерабатывающей установкой НПУ-20 на базе SIMATIC. Структура системы: Малогабаритная нефтеперерабатывающая установка (НПУ-20) предназначена для переработки малосернистого нефтяного сырья или газовых конденсатов с целью производства моторных топлив для обеспечения нефтепродуктами отдаленных и малодоступных районов.

Нефтеперерабатывающая установка позволяет получать фракцию прямогонного бензина, летнее и зимнее дизельное топливо. В состав установки входят следующие технологические блоки:

Узел печи;

Основной технологический блок узел колонн, узел охлаждения, насосы для перекачки);

Блок управления.

Общая схема НПУ - 20

Описание технологического процесса: нефтяное сырье из сырьевых резервуаров, входящих в состав общезаводского хозяйства, насосом подается в теплообменник Т-1. В теплообменнике Т-1 сырье нагревается до 50-80 (в зависимости от вида исходного сырья) боковым погоном ректификационной колонны. Далее сырье последовательно нагревается в теплообменниках Т-2, Т-3 до температуры 80-150°С и поступает в печь.

Печь предназначена для нагрева сырья до 215-360°С и перегрева водяного пара до температуры 360°С. Ректификационная колонна К-1 предназначена для разделения нефтяного сырья на фракции. Дистиллят колонны К-1 (пары бензина, водяной пар, углеводородный газ) поступает в узел охлаждения, где конденсируется и охлаждается до 40 °С, и далее в рефлюксную емкость Е-1. Емкость Е-1 предназначена для разделения дистиллята колонны на бензин, газ и конденсат водяного пара. Часть бензина подается на орошение ректификационной колонны.

Боковой погон колонны К-1 выводится в отпарную колонну К-2. Отпаренный боковой погон (дизельное топливо) поступает в узел охлаждения и далее выводится с установки.

Нижний продукт ректификационной колонны (в случае работы на нефти - мазут, на газовом конденсате - дизельное топливо) поступает в узел охлаждения и далее выводится с установки.

Требования к системе автоматизации: Автоматизированная система контроля и управления малогабаритной нефтеперерабатывающей установкой НПУ-20 должна обеспечивать:

Дистанционный контроль и автоматическое регулирование технологических параметров основного технологического блока;

Дистанционный контроль работы механизмов и состояния оборудования основного технического блока;

Дистанционный контроль технологических параметров узла печи;

Дистанционный контроль состояния оборудования узла печи;

Формирование отчетной сменной документации по работе установки,

Формирование базы данных (история) параметров технологического процесса и работы механизмов по календарным периодам.

Решение и характеристики системы автоматизации: Функционально система состоит из двух шкафов (шкаф контроля и шкаф управления), пульта оператора, датчиков и исполнительных механизмов, расположенных по месту. Шкаф контроля и управления (ШКУ), шкаф силовой (ШС) и пульт оператора размещены в помещении операторской. В шкафе контроля размещены: программируемый логический контроллер (ПЛК), модули ввода дискретных сигналов, станция распределенного ввода-вывода SIMATIC ET 200S (1), блоки питания, барьеры искрозащиты, вспомогательные реле, датчик-реле контроля пламени, автоматические выключатели. В пульте оператора размещены сенсорная панель оператора и кнопки управления. В силовом шкафу расположены: станция распределенного ввода- вывода SIMATIC ET 200S (2), автоматические выключатели, нереверсивный контактор, блок питания.

Отдельно размещаемые датчики и исполнительные механизмы устанавливаются по месту. При работе системы: ПЛК при помощи модулей ввода, набора собственных входов и станции SIMATIC ET 200S (1) собирает данные с датчиков. Собранные данные передаются для отображения на панель оператора. Так же ПЛК принимает команды от панели, выполняет программу обработки данных и команд, передаёт команды на исполнительные механизмы при помощи собственного набора выходов и станции SIMATIC ET 200S (2). Сенсорная панель отображает текущее состояние системы, получает команды от оператора и ПЛК. Системой предусмотрен контроль 63 параметров, среди которых:

Температура – 12 точки;

Давление - 7;

Расход -2;

Уровень - 7;

Работа оборудования и состояние механизмов - 16;

Ручной ввод параметров - 16;

Количество регулирующих аналоговых параметров – 6.

Лабораторная работа № 2.

Создание интерфейса оператора и модели управления в инструментальной среде TRACE MODE 6

- Цель работы

Изучение принципов разработки интерфейса оператора и моделирования системы управления объектом средствами SCADA -системы TRACE MODE 6.

- Задачи

Создание проекта системы управления динамическим объектом с использованием интегрированной системы разработки TRACE MODE 6, моделирование работы системы управления с помощью отладочного монитора реального времени.

- Теоретическая часть

Разработка проекта в интегрированной среде TRACE MODE 6 (ИС) включает следующие процедуры:

- создание структуры проекта в навигаторе;

- конфигурирование или разработка структурных составляющих например, разработка шаблонов графических экранов оператора, разработка шаблонов программ, описание источников/приемников и т.д.;

- конфигурирование информационных потоков;

- выбор аппаратных средств АСУ (компьютеров, контроллеров и т.п.);

- создание узлов в слое Система и их конфигурирование;

- распределение каналов, созданных в различных слоях структуры, по узлам и конфигурирование интерфейсов взаимодействия компонентов в информационных потоках;

- сохранение проекта в единый файл для последующего редактирования;

- экспорт узлов в наборы файлов для последующего запуска под управлением мониторов TRACE MODE.

Перечисленные процедуры (за исключением двух заключительных) и входящие в их состав операции могут выполняться в произвольном порядке. Например, можно начинать разработку проекта с разработки шаблонов графических экранов оператора, с создания узлов и их каналов в слое Система (если аппаратные средства АСУ известны заранее), можно конфигурировать каналы и информационные потоки после распределения каналов по узлам и т.п.

3.1. Классификация объектов структуры проекта.

3.1.1. Классификация компонентов.

По функциональному назначению компоненты проекта относятся к одному из следующих видов:

- каналы компоненты, определяющие алгоритм работы проекта. Каналы могут создаваться в различных слоях, однако их окончательное распределение по узлам в слое Система обязательно в противном случае они не будут экспортированы для МРВ;

- шаблоны компоненты, которые при работе в реальном времени могут вызываться каналами с передачей параметров. Передача параметров настраивается при разработке проекта в ИС посредством привязки аргументов шаблона к каналам или источникам/приемникам;

- источники/приемники шаблоны каналов обмена с различными устройствами и приложениями. Под устройствами здесь понимаются контроллеры, а также внешние и внутренние модули/платы различного назначения, обмен с которыми поддерживается мониторами TRACE MODE (в том числе через драйверы). Системные переменные TRACE MODE и встроенные генераторы также создаются в ИС как источники/приемники;

- наборы ресурсов наборы текстов, изображений и видеоклипов, которые могут быть использованы при разработке шаблонов графических экранов;

- графические объекты компоненты, представляющие собой в общем случае несколько графических элементов (из имеющихся в редакторе представления данных), сгруппированных в один. Графические объекты могут быть использованы при разработке шаблонов графических экранов;

- последовательные порты параметры COM-портов;

- словари сообщений наборы сообщений, генерируемых при возникновении различных событий;

- клеммы эти компоненты, описывающие электрические контакты (например, монтажных шкафов), являются элементами схемы электрических соединений АСУ.

3.1.2. Классификация слоев.

Предопределенные слои структуры проекта имеют следующее назначение:

- Ресурсы для создания пользовательских наборов текстов, изображений и видеоклипов, а также графических объектов;

- Шаблоны программ для создания шаблонов программ;

- Шаблоны экранов для создания шаблонов графических экранов, графических панелей и мнемосхем;

- Шаблоны связей с БД для создания шаблонов связей с базами данных;

- Шаблоны документов для создания шаблонов документов (отчетов);

- База каналов этот слой является хранилищем всех каналов проекта. Выполнять операции с каналами (в том числе создавать их) можно в различных слоях, однако во всех случаях эти операции на самом деле реализуются в слое База каналов. В любом другом слое, где выполняется команда для совершения операции с каналом, ее результат только отображается поэтому существуют команды удаления и уничтожения каналов;

- Система для конфигурирования узлов и их составляющих (узел создается как корневая группа этого слоя);

- Источники/приемники для создания встроенных генераторов, шаблонов каналов обмена с различными устройствами и программными приложениями, а также для конфигурирования системных переменных TRACE MODE 6,

- Технология для разработки проекта от технологии (т.е. с группировкой компонентов по признаку их принадлежности к технологическому объекту). В этом слое кодировка канала строится автоматически с наследованием кодировки всех объектов вышестоящего уровня, в которые канал входит. При отладке проекта слой Технология может играть роль узла для него определена команда Сохранить узел для МРВ . Кроме того, для этого слоя определены команды взаимодействия с технологической базой данных;

- Топология для разработки проекта от топологии (т.е. с группировкой компонентов по месту расположения);

- КИПиА для описания электрических соединений АСУ;

- Библиотеки компонентов для создания библиотек объектов проектных решений отдельных задач. Этот слой содержит предопределенные группы Системная и Пользовательская.

3.1.3. Классификация узлов.

Узлы проекта создаются как корневые группы слоя Система. Предопределенное название узла указывает на семейство мониторов, для которых данный узел предназначен. Узел может содержать только те компоненты, которые поддерживаются мониторами соответствующего семейства.

В общем случае узлы могут выполняться под управлением различных мониторов.

Как правило, узел выполняется на отдельном аппаратном средстве. В случае запуска двух и более узлов на одном аппаратном средстве оно должно быть оборудовано соответствующим количеством сетевых карт.

Параметры узлов задаются в соответствующем редакторе параметров узла.

Разновидности узлов:

- RTM . Узел RTM предназначен для запуска на компьютере под управлением исполнительных модулей семейства RTM (МРВ) мониторов с поддержкой отображения графических экранов оператора, поддержкой обмена по последовательному интерфейсу и сети с различным оборудованием и выполняющего пересчет каналов всех классов, кроме каналов T-FACTORY.

- T-FACTORY . Узел T-FACTORY предназначен для запуска на компьютере под управлением исполнительных модулей семейства T-FACTORY мониторов для решения задач АСУП.

- MicroRTM . Узел MicroRTM предназначен для запуска на компьютере или в контроллере под управлением исполнительных модулей семейства Micro RTM. Основное отличие этих мониторов от МРВ отсутствие поддержки отображения графических экранов.

- Logger . Узел Logger предназначен для запуска на компьютере под управлением исполнительного модуля Logger (регистратор) монитора, способного вести архивы по каналам всех узлов проекта.

- EmbeddedRTM . Узел EmbeddedRTM предназначен для запуска на компьютере или в контроллере под управлением исполнительных модулей семейства Embedded RTM мониторов с поддержкой графических панелей, поддержкой обмена с оборудованием по различным протоколам и выполняющего пересчет каналов.

- NanoRTM . Узел NanoRTM предназначен для запуска в контроллере под управлением исполнительного модуля Nano RTM монитора, аналогичного Micro RTM, но предназначенного для работы с малым числом каналов.

- Console . Узел Console предназначен для запуска на компьютере под управлением исполнительных модулей, которые, в отличие от МРВ, не выполняют пересчет каналов, предназначенных для работы с данными. Консоли позволяют получать данные от других узлов проекта по сети, отображать их на графических экранах и управлять технологическим процессом из графики. Консоли не могут взаимодействовать с узлами T-FACTORY.

- TFactory_Console . Узел TFactory_Console предназначен для запуска на компьютере под управлением исполнительных модулей, аналогичных консолям, но, кроме того, способных взаимодействовать с узлами T-FACTORY.

- EmbeddedConsole . Этот узел выполняется под управлением мониторов, поддерживающих только графические панели.

3.2. Принцип работы монитора. Канал TRACE MODE 6.

При старте монитор считывает параметры узла, заданные в ходе разработки проекта в ИС, а также параметры других узлов для корректного взаимодействия с ними.

Алгоритм работы любого монитора TRACE MODE заключается в анализе каналов структур переменных, создаваемых как при разработке проекта в ИС, так и в реальном времени. В зависимости от класса и конфигурации канала, по результатам его анализа монитор выполняет ту или иную операцию запись значений переменных канала в архив, запрос значения источника данных по указанному интерфейсу и запись этого значения в канал, вызов графического экрана оператора на дисплей и т.п.

Под записью значения в канал в общем случае понимается присвоение значения переменной (атрибуту) Входное значение этого канала.

Для канала могут быть сконфигурированы два важнейших свойства Связь и Вызов .

Первое свойство означает способность канала принимать данные от источников и передавать данные приемникам другими словами, с помощью этого свойства можно конфигурировать информационные потоки АСУ.

Второе свойство означает способность канала вызвать (реализовать) шаблон с передачей ему необходимых параметров (для канала класса CALL свойство вызов имеет расширенные функции). На основе свойства вызов реализуется, например, графический интерфейс оператора, обмен с базой данных и т.д.

Совокупность каналов узла называется базой каналов этого узла.

Класс канала определяет его общее назначение. Например, канал класса FLOAT предназначен для операций с 4байтовыми вещественными числами, канал класса Единица оборудования для учета единицы оборудования, планирования и мониторинга ее техобслуживания. При разработке проекта могут быть созданы каналы только предопределенных классов.

Переменные, входящие в канал, называются его атрибутами. Атрибуты канала имеют различное назначение и различный тип данных. Булевы атрибуты и атрибуты, которые могут принимать только два определенных значения, называются флагами. Примером флага может служить тип канала, который принимает два значения INPUT (числовые каналы типа INPUT предназначены для приема данных от источников) и OUTPUT (числовые каналы типа OUTPUT предназначены для передачи своего значения приемникам). Атрибуты, которые используются для передачи значений при вызове шаблона, называются аргументами канала. Атрибуты снабжены числовыми индексами (индексация атрибутов начинается с 0, индексация аргументов с 1000). Атрибуты имеют полное имя и короткое имя (мнемоническое обозначение). Идентификаторами атрибута являются его индекс и, в ряде случаев, короткое имя.

Каналы содержат внутри себя предопределенные алгоритмы (часть из них может настраиваться пользователем), в соответствии с которыми некоторые атрибуты канала устанавливаются или вычисляются монитором в зависимости от состояния или значения других атрибутов. Например, для большинства каналов в атрибут Время изменения монитор записывает время изменения атрибута Реальное значение канала (по показаниям часов устройства, на котором запущен монитор).

Исполнение внутренних алгоритмов канала и анализ его атрибутов монитором называется пересчетом канала.

По результатам анализа атрибутов монитор выполняет действия, заданные с помощью канала (например, вызов шаблона), эта процедура называется отработкой канала. Отработка канала после его пересчета выполняется при определенных условиях. При пересчете базы каналов пересчет конкретного канала также выполняется при определенных условиях.

Каналы одного класса обладают идентичным набором атрибутов и предопределенных алгоритмов их обработки. Существуют также атрибуты, которыми обладают все каналы вне зависимости от их класса (такие атрибуты имеют одинаковые индексы во всех каналах).

Канал это структура, состоящая из набора переменных и процедур, имеющая настройки на внешние данные, идентификаторы и период пересчета ее переменных. Идентификаторами канала являются: имя, комментарий и кодировка. Например, имя канала, связанного с пятым каналом платы аналогового ввода, расположенной в первом посадочном месте контроллера, будет AI_-pе01-0005. Кроме того, каждый канал имеет числовой идентификатор, используемый внутри системы для ссылок на этот канал. Среди переменных канала выделяются четыре основных значения: входное (In), аппаратное (A), реальное (R) и выходное (Q). С помощью настроек входное значение канала связывается с источником данных, а выходное с приемником.

В зависимости от направления движения информации, т.е. от внешних источников (данные с контроллеров, УСО или системные переменные) в канал или наоборот, каналы подразделяются на:

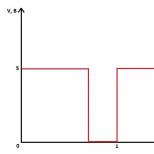

- входные (тип INPUT) (рис. 2.1),

- выходные (тип OUTPUT) (рис. 2.2).

Рис. 2.1. Канал типа INPUT

Входной канал (рис. 1.2) запрашивает данные у внешнего источника (контроллер, другой МРВ и пр.) или значение системных переменных (счетчик ошибок, длина архива и пр.). Полученное значение поступает на вход канала и далее пересчитывается в аппаратное и реальное значения. Аппаратное значение у каналов типа INPUT формируется масштабированием (логической обработкой для дискретных каналов) входных значений. Используемые процедуры обеспечивают первичную обработку данных (исправление ошибок датчиков, масштабирование, коррекция температуры холодных спаев термопар и т.д.). Выходные значения в каналах типа INPUT не используются.

Рис. 2.2. Канал типа OUTPUT

Выходной канал (рис.2.2) передает данные приемнику. Приемник может быть внешним (значение переменной в контроллере, в другом МРВ и пр.) или внутренним - одна из системных переменных (номер проигрываемого звукового файла, номер экрана, выводимого на монитор и пр.). И внешние, и внутренние приемники данных связываются с выходными значениями каналов. У каналов типа OUTPUT их входное значение формируется одним из следующих способов:

- процедурой управление данного канала;

- процедурами управление или трансляция других каналов;

- метапрограммой на языке Техно IL;

- каналом удаленного узла (например, по сети);

- оператором с помощью управляющих графических форм.

У каналов типа OUTPUT аппаратное значение получается из реального процедурой трансляция. Аппаратные значения каналов имеют такое название, поскольку в них удобно получать величины унифицированных сигналов, с которыми работает аппаратура ввода/вывода (4-20 мА, 0-10 В и пр.). Реальные значения предназначены для хранения значений контролируемых параметров или сигналов управления в реальных единицах (например, кг/час, о С, % и пр.). Выходное значение определено только для каналов типа OUTPUT. Оно пересчитывается из аппаратного значения.

Данные из внешних устройств записываются в каналы, данные из каналов посылаются на внешние устройства. В каналы оператор заносит управляющие сигналы. Значения из каналов записываются в архивы, операторские отчеты и т.п. В каналах осуществляется преобразование данных. Меняя значения на системных каналах, можно управлять выводимой на экран информацией, звуковыми сигналами и т.д., т.е. всей системой.

Входное значение канала преобразуется в аппаратное, реальное и выходное с помощью процедур. Процедурами канала являются:

- масштабирование (умножение и смещение),

- фильтрация (подавление пиков, апертура и сглаживание),

- логическая обработка (предустановка, инверсия, контроль сочетаемости),

- трансляция (вызов внешней программы),

- управление (вызов внешней программы).

Порядок следования и содержание процедур может меняться в зависимости от типа канала (входной или выходной, аналоговый или дискретный). Набор процедур в канале зависит от формата данных. Каналы, работающие с аналоговыми переменными, используют следующие процедуры: масштабирование , трансляцию , фильтрацию и управление . В каналах, обрабатывающих дискретные параметры, используются логическая обработка , трансляция и управление .

Процедура масштабирование используется только в каналах, работающих с аналоговыми переменными. Она включает в себя две операции: умножение и смещение . Последовательность этих операций меняется в зависимости от типа канала:

- у каналов типа INPUT входное значение умножается на заданный множитель и к полученному результату добавляется величина смещения. Результат присваивается аппаратному значению канала;

- у каналов типа OUTPUT к аппаратному значению добавляется величина смещения, затем эта сумма умножается на заданный множитель, а результат присваивается выходному значению канала.

Процедура трансляция определена для всех каналов независимо от их типа и вида представления. У входных каналов процедура трансляции преобразует аппаратное значение в реальное , а для выходных наоборот. Для этого вызывается программа. Вызываемая программа выбирается при настройке процедуры.

При настройке процедуры входные и выходные аргументы выбранной программы связываются с атрибутами текущего канала, а также любых других каналов из текущей базы. Поэтому процедура трансляции одного канала может также использоваться для формирования значений других каналов.

Пример использования процедуры трансляции интегрирование показаний датчика.

Фильтрация процедура, которая присутствует только у аналоговых каналов. Набор выполняемых ею операций отличается для входных и выходных каналов. У каналов типа INPUT фильтрация выполняется после процедуры трансляции до формирования реального значения. Фильтрация включает в себя следующие операции:

- подавление случайных всплесков в тракте измерения;

- контроль шкалы отслеживание выхода реального значения канала за установленные границы шкалы.

У каналов типа OUTPUT данная процедура формирует реальное значение по входному значению. При этом выполняются следующие операции:

- ограничение скорости изменения реального значения;

- подавление малых колебаний значения канала;

- экспоненциальное сглаживание;

- контроль шкалы обрезание величины управляющего воздействия до границ шкалы канала.

Управление процедура, которая определена для всех каналов. Она реализует функцию управления. С ее помощью можно вызвать программу, в которой можно запрограммировать требуемые алгоритмы управления. В качестве аргументов программе могут передаваться значения и атрибуты любых каналов из текущей базы. Эти аргументы могут быть как входными, так и формируемыми. Формально процедура управления связана с каналом только циклом пересчета. Она может вообще никак не участвовать в формировании его значений, а управлять другими каналами. Такая ситуация часто наблюдается при использовании процедуры Управление на каналах типа INPUT.

Монитор это многопоточный процесс. Приоритеты потоков заданы по умолчанию, однако их можно менять. Основным потоком, который выполняется циклически, является поток CALC . Каждый цикл этого потока включает в себя следующие последовательно выполняемые этапы:

- последовательный анализ всех включенных каналов узла (по возрастанию ID) и установка флага SV (недоступен для пользователя) каналам, требующим пересчета;

- пересчет всех каналов (кроме каналов CALL) типа INPUT, которые должны пересчитываться в основном потоке, и, в некоторых случаях, отработка этих каналов;

- сброс флага SV;

- пересчет и отработка каналов класса CALL основного потока;

- пересчет каналов типа OUTPUT, которые должны пересчитываться в основном потоке, и анализ их выходного значения. Установка флага Q каналам, выходное значение которых изменилось.

Не сброшенный в основном потоке флаг SV является признаком необходимости пересчета канала в соответствующем потоке.

Время цикла CALC (время, отводимое на однократное выполнение задач основного потока) настраивается с помощью двух параметров, которые задаются в разделе Пересчет вкладки Основные редактора узла. Параметр Разрешение задает разрешение таймера в секундах (величина tick ), параметр Период период пересчета в единицах tick. Произведение этих параметров определяет время цикла CALC в секундах.

Разрешение таймера ( tick ) может варьироваться в следующих пределах:

- в MS Windows не менее 0.01c;

- в MS Windows CE не менее 0.001с.

По умолчанию разрешение таймера равно 0.055 с, период 10.

3.3 Разработка графического интерфейса.

TRACE MODE 6 обеспечивает графическое представление хода выполнения техпроцесса, а также управление техпроцессом с помощью графических средств.

Графический интерфейс оператора реализуется в нескольких видах:

- в виде набора графических экранов, шаблоны которых разрабатываются в редакторе представления данных (РПД), для узлов, которые исполняются мониторами на аппаратных средствах, имеющих достаточную производительность и другие необходимые характеристики (например, при использовании объемной графики от видеосистемы требуется поддержка OpenGL 1.1);

- в виде набора графических панелей, шаблоны которых разрабатываются в еРПД (модификация РПД), для узлов, которые исполняются мониторами на аппаратных средствах, имеющих ограниченную производительность (например, в контроллерах с ОС Windows CE).

В РПД (еРПД) загружается структура проекта, созданная в редакторе базы каналов. Выбрав требуемый узел проекта, можно редактировать его графическую базу. Эта база включает в себя все графические фрагменты, которые выводятся на монитор данной операторской станции.

РПД и еРПД содержат большое количество встроенных графических элементов (соответственно ГЭ и еГЭ), позволяющих изобразить практически любой техпроцесс, вывести на дисплей всю необходимую информацию о ходе его выполнения, а также управлять техпроцессом. Кроме того, в состав TRACE MODE 6 входит большое количество ресурсов текстов, изображений, видеоклипов, различных графических объектов, которые могут использоваться при разработке графического интерфейса оператора. Ресурсы могут создаваться пользователем.

Совокупность всех экранов для представления данных и супервизорного управления, входящих в графические базы узлов проекта составляют его графическую часть. Экраны в графических базах узлов проекта подразделяются на группы. Каждая группа имеет свое название. Группировку экранов удобно использовать исходя из их функционального назначения. Например, в одну группу можно собрать мнемосхемы, в другую экраны настройки регуляторов, в третью обзорные экраны и т.п. Одновременно на монитор может выводиться только один экран, каждый из них это графическое пространство фиксированного размера, на котором размещаются статический рисунок и формы отображения. Он имеет свое имя и набор атрибутов (настроек). К таким атрибутам относятся: Размер, Цвет фона, Обои, Права доступа, Спецификация окна просмотра отчета тревог.

Разработка графических экранов осуществляется путем размещения на них графических элементов. Различают статические и динамические элементы. Статические элементы не зависят от значений контролируемых параметров, а также к ним не привязываются никакие действия по управлению выводимой на экран информацией. Эти элементы используются для разработки статической части графических экранов, например для изображения наполняемых емкостей, котлов, моторов и т.п. Поэтому их называют элементами рисования.

Динамические элементы называются формами отображения. Эти элементы связываются с атрибутами каналов для вывода их значений на экран. Кроме того, часть форм отображения используется для управления значениями атрибутов каналов или выводимой на экран информацией. Некоторые формы могут также совмещать в себе обе функции.

На экранах можно размещать комплексы статических и динамических элементов, оформленных как графические объекты, используемые для тиражирования готовых решений в области создания интерфейса оператора. Графическим объектом называется совокупность форм отображения и элементов рисования, которая оформлена как единый графический элемент. Оформленные в виде объектов типовые графические фрагменты могут вставляться в экраны графических баз любых проектов.

Существует два типа графических объектов: «Объект» и «Блок». Первый из них может ссылаться на 256 каналов, а второй только на один.

Для создания и редактирования объектов используются такие же окна, как и при работе с экранами. Разработка объектов идентична процессу разработки экрана. Различие заключается лишь в настройке форм отображения на каналы. В объекте формы отображения связываются с его внутренними каналами. Эти каналы при размещении объекта на экране настраиваются на реальные каналы редактируемого узла.

TRACE MODE позволяет осуществлять ряд операций с графическими объектами: копирование, сохранение и вставка в другие проекты или графические базы того же проекта, вывод в отдельные окна на других экранах и т. д.

Для хранения графических объектов используются графические библиотеки. Каждая библиотека имеет имя и список включенных в нее объектов. Чтобы в дальнейшем использовать созданную библиотеку, ее надо сохранить в файле. Для получения доступа к сохраненной ранее библиотеке надо ее загрузить в редактор представления данных.

3.4. Программирование алгоритмов.

Любая АСУ требует математической обработки данных как в измерительных информационных потоках (датчик => УСО => контроллер => операторская станция), так и в управляющих (операторская станция => контроллер => исполнительное устройство).

Для математической обработки данных в TRACE MODE 6 предусмотрены следующие средства:

- внутренние алгоритмы числовых каналов;

- программы. Для разработки программ в ИС встроены языки Техно ST , Техно SFC , Техно FBD , Техно LD и Техно IL , являющиеся модификациями языков ST (Structured Text), SFC (Sequential Function Chart), FBD (Function Block Diagram), LD (Ladder Diagram) и IL (Instruction List) стандарта IEC61131-3. Программы, разрабатываемые в ИС, позволяют использовать функции из внешних библиотек (DLL).

Эти средства обеспечивают возможность математической обработки данных в любом звене информационного потока.

Программы и некоторые их компоненты (функции, шаги и переходы SFC и т.п.) могут быть разработаны на любом из встроенных языков в соответствующем редакторе, при этом языки для программы и ее компонентов выбираются независимо.

Для создания и редактирования свойств аргументов, переменных, функций и структурных типов программы, а также для использования в программе функций из внешних библиотек в интегрированную среду разработки проекта встроены специальные табличные редакторы.

TRACE MODE 6 имеет также средства для отладки программ.

Основным языком программирования TRACE MODE 6 является Техно ST. Программы, разработанные на языках Техно LD, Техно SFC и Техно FBD, перед компиляцией транслируются в Техно ST. IL-программы перед компиляцией частично транслируются в ST, частично в ассемблер. Отсюда следует, например, что ключевые слова Техно ST являются таковыми и для всех других языков.

Использование программы возможно только после ее успешной компиляции. Для компиляции программы нужно выполнить одно из следующих действий:

- выполнить команду Компилировать из меню Программа (или нажать клавишу F7 или нажать ЛК на иконке Компиляция (F 7) панели инструментов отладчика) по этой команде создается только код для отладки программы в ИС. Отладочный код сохраняется в поддиректории, создаваемой в директории %TRACE MODE 6 IDE% \ tmp. Если компилятор обнаруживает ошибки, он выводит соответствующие сообщения в окне, которое в этом случае открывается автоматически. Если компиляция прошла успешно, окно сообщений не открывается;

- выполнить экспорт проекта по этой команде в папке узла, содержащего канал вызова программы, создается как отладочный, так и исполняемый код. При обнаружении ошибок в программе выводится сообщение о невозможности ее экспорта.

Для выполнения программы в реальном времени в узле должен быть создан канал класса CALL с типом вызова Program, настроенный на вызов шаблона программы.

Подобный канал CALL типа INPUT отрабатывается со своим периодом пересчета в соответствующем потоке.

Подобный канал CALL типа OUTPUT отрабатывается, в частности, при использовании функции управления Выполнить графического элемента.

- Описание используемых программных комплексов

Запуск инструментальной системы TRACE MODE 6 производится двойным щелчком левой кнопки (ЛК) мыши по иконке рабочего стола Windows или из меню «ПУСК/Все программы/ Trace Mode 6/ TRACE MODE IDE 6».

Конечным результатом работы инструментальной системы TRACE MODE 6 является набор файлов, предназначенных для исполнения задач АСУ в мониторах реального времени на АРМах и в контроллерах. В лабораторной работе в качестве МРВ для АРМ будет использоваться профайлер с поддержкой графических экранов rtc.exe , расположенный в директории инструментальной системы TRACE MODE 6. Профайлер позволяет запускать на компьютере с установленной инструментальной системой один узел разработанного проекта.

Оболочка ИС имеет главное меню, включающее меню Файл , Вид , Окна и Справка , и панель инструментов.

Редакторы, встроенные в ИС, имеют свои меню и панели инструментов, которые при открытии этих редакторов частично или полностью добавляются к имеющимся в ИС. При открытии редактора возможно также модифицирование списка команд меню ИС.

В случае открытия нескольких редакторов, панели инструментов и меню ИС соответствуют редактору, окно которого в текущий момент является активным.

Меню и панель инструментов оболочки ИС доступны во всех случаях.

Инструменты всех редакторов и окон ИС снабжены всплывающими подсказками.

Для задания общих настроек ИС и редакторов шаблонов предназначен диалог, который открывается по команде Настройки ИС меню Файл .

Сохранение проекта для редактирования выполняется по команде Сохранить (Ctrl - S ) или Сохранить как (Ctrl - Shift - S ) из меню Файл . Проект сохраняется в бинарный файл с расширением prj для последующего редактирования в ИС. При выполнении этих команд пользовательские библиотеки компонентов сохраняются в файл tmdevenv.tmul (в директории ИС). В ИС предусмотрено резервирование предыдущей версии файлов prj и tmul при повторном выполнении команды Сохранить расширение файлов, сохраненных ранее, изменяются соответственно на ~prj и ~tmul.

Сохранение проекта для запуска выполняется по команде Сохранить для МРВ меню Файл или по нажатию аналогичной кнопки панели инструментов ИС. Все узлы экспортируются в наборы файлов для их последующего копирования на аппаратные средства, на которых они должны исполняться под управлением мониторов TRACE MODE. Перед экспортом узлов проект должен быть сохранен в файл prj.

При выполнении команды Сохранить для МРВ в директории, содержащей файл prj, создается поддиректория <имя файла prj без расширения>, в которой для каждого узла создается папка с набором файлов. Папка узла имеет имя, заданное для узла при его конфигурировании в ИС (с заменой пробелов символами "_"). Файлы узлов, имеющих одинаковые имена в ИС, экспортируются в одну папку.

Необходимым условием экспорта узла является наличие в нем хотя бы одного канала.

По команде Сохранить узел для МРВ из меню Проект или контекстного меню навигатора выделенный узел экспортируется в произвольную папку, при этом при повторном экспорте резервные копии узла не создаются.

- Меры безопасности

Во время выполнения лабораторной работы необходимо:

- соблюдать правила включения и выключения вычислительной техники;

- не подключать кабели, разъемы и другую аппаратуру к компь ю теру;

- при включенном напряжении сети не отключать, не подключать и не трогать кабели, соединяющие различные устройства ко м пьютера;

- в случае обнаруженной неисправности в работе оборудования или нарушения правил техники безопасности сообщить руков о дителю лабораторной работы;

- не пытаться самостоятельно устранить неисправности в работе аппаратуры;

- по окончании работы приведите в порядок рабочее место.

ВНИМАНИЕ! При работе за компьютером необходимо по м нить: к каждому рабочему месту подведено опасное для жизни напряжение. Поэтому во время работы надо быть предельно внимательным и соблюдать все требования техники безопасн о сти!

- Задание

6.1. Создать операторский интерфейс для системы управления, содержащей один узел АРМ, модель объекта управления, ПИД-регулятор, элемент сравнения для реализации отрицательной обратной связи, элементы задания уставки и параметров ПИД-регулятора, а также элементы отображения значений с помощью различных средств операторского интерфейса и графических элементов.

6.2. В состав системы ввести программу на языке FBD для реализации динамической модели системы управления.

6.3. Реализовать функционирование системы управления в реальном времени, снять переходную характеристику объекта управления как реакцию на ступенчатое изменение уставки.

6.4. Варианты заданий на параметры объекта управления приведены в табл.1.

Таблица 1. Варианты заданий на параметры объекта управления

|

Номер варианта |

Коэффициент передачи K |

Постоянная времени T |

Задержка N |

Помеха SNS |

|

добавление к выходному сигналу случайной величины в диапазоне от 0 до 1% |

||||

|

формирование пика величиной 25% от значения выхода с вероятностью 0,01 |

||||

|

случайное увеличение коэффициента усиления в диапазоне от 0 до 2% |

||||

|

случайное увеличение постоянной времени в диапазоне от 0 до 2% |

||||

|

случайное изменение на 1 запаздывания |

||||

|

добавление к выходу синусоидального сигнала с амплитудой 2% от значения выхода |

- Методика выполнения задания

7.1. Для выполнения п. 6.1. задания проделать следующее.

7.1.1. Создать новый стандартный проект.

7.1.2. Изучить раздел справки БЫСТРЫЙ СТАРТ ЧАСТЬ ВТОРАЯ Создание экранов АРМ.

7.1.3. В слое Ресурсы создать группу Картинки. В этой группе создать компонент Библиотека_Изображений и импортировать в него несколько текстур.

7.1.4. В слое Ресурсы создать группу Графические_элементы. В этой группе создать Графичекий_объект. С помощью доступных графических средств создать условное изображение объекта управления, состоящее как минимум из двух объемных фигур с наложенной текстурой.

7.1.5. В слое Система создать узел RTM , в котором создать компонент Экран. Разместить на экране графические элементы интерфейса оператора:

- элементы ввода значений и отображения значений уставки,

- изображение регулятора,

- изображение объекта управления,

- линии связи между ними,

- элементы ввода значений и отображения значений параметров регулятора,

- элементы отображения значений управления и выходной координаты объекта в числовой форме и в виде графиков.

Создать необходимые аргументы и произвести по ним автопостроение каналов. Руководствоваться разделом справки БЫСТРЫЙ СТАРТ ЧАСТЬ ПЕРВАЯ.

7.2. Для выполнения п. 6.2 задания проделать следующее.

7.2.1. В узле RTM создать компонент Программа и установить для него язык программирования FBD .

7.2.2. Изучить раздел справки Программирование алгоритмов Редактирование FBD -программ. Ознакомиться с описанием FBD -блоков. Изучить блоки PID и OBJ (раздел «Регулирование»).

7.2.3. Используя блоки Вычитание, PID , OBJ , составить модель системы управления. Создать необходимые аргументы программы, привязать их к каналам. Выполнить привязку входных и выходных сигналов блоков. Для блока OBJ параметры объекта управления коэффициент передачи, постоянную времени, задержку задать константами в соответствии с вариантом задания. Для параметра помехи блока OBJ использовать константу 0.

7.3. Для выполнения п. 6.3 задания выполнить следующее.

7.3.1. Соединить блоки по схеме «уставка объект управления» (без регулятора и без обратной связи).

7.3.2. Откомпилировать программу, при наличии ошибок устранить их. Запустить выполнение проекта с помощью МРВ.

7.3.3. Ввести ненулевое значение уставки и получить переходную характеристику объекта управления. Сделать скриншот переходной характеристики.

- Требования к содержанию и оформлению отчета

Отчет по лабораторной работе должен содержать:

- краткие теоретические сведения;

- формулировку задания на лабораторную работу;

- описание последовательности выполнения работы;

- изображения рабочих окон, полученных в результате моделирования работы системы;

- выводы по лабораторной работе.

- Контрольные вопросы

9.1. Какие возможности предоставляет SCADA -система Trace Mode для создания интерфейса оператора?

9.2. Какие основные виды ресурсов можно использовать для создания интерфейса оператора в системе Trace Mode ?

9.3. Что собой представляет язык программирования FBD ?

9.4. Какие основные блоки из состава FBD можно использовать для моделирования систем управления?

9.5. Какие параметры необходимо задать для модели объекта управления?

9.6. Какие параметры необходимо задать для модели ПИД-регулятора?

9.7. Как производится запуск на выполнение системы в режиме реального времени?

- Критерии оценки выполнения лабораторной работы

Лабораторная работа считается выполненной в том случае, если:

- студент выполнил все задания в соответствии с представле н ной методикой;

- результаты выполнения работы, представленные в виде отч е та, соответствуют предъявленным к ним требованиям;

- студент правильно ответил на все контрольные вопросы и может интерпретировать полученные результаты.

- Литература

Аналоговый (FLOAT

)

Источник

ход

Масштабирование

Аппаратное

Трансляция

Фильтрация

Реальное

Управление

Управление

Реальное

Трансляция

Аппаратное

Логическая обработка

Вход

Источник

Дискретный (HEX )

Реальное

Трансляция

Аппаратное

Логическая обработка

Выход

Приемник

Дискретный (HEX)

Управление

Вход

Фильтрация

Реальное

Трансляция

Аппаратное

Масштабирование

Выход

Аналоговый (FLOAT)

Управление

Вход

В ходе выполнения данной лабораторной работы студент должен освоить последовательность создания проекта в Scada-системе Trace Mode и создать собственный проект по индивидуальному заданию преподавателя. Перейдем непосредственно к созданию проекта TRACE MODE.

Открыть окно программы можно двойным нажатием по соответствующей иконке на рабочем столе Windows или найти программу в меню «Пуск».

Для создания проекта необходимо выбрать пункт «Файл\Новый», в появившемся окне выбрать тип проекта «Простой» и нажать кнопку «Создать» (рисунок 1).

Интегрированная среда разработки TRACE MODE 6

После этого окно навигатора проекта автоматически заполнится минимально необходимыми слоями (рисунок 2).

Для решения нашей задачи будет достаточно всего два слоя - это «Система» и «Источники/Приемники». В слое «Система» уже создан узел «RTM» (Real Time Machine - монитор реального времени), внутри которого находится папка «Каналы» и графический экран.

Навигатор проекта

Начнем с создания источника сигнала. Для этого нажмем правой кнопкой мыши по слою «Источники/Приемники», тем самым вызовем контекстное меню, в котором перейдем по пути «Создать группу\PLC» (рисунок 3.). В этом слое появится папка с названием «PLC_1». Необходимо щелкнуть правой кнопкой мыши на этой папке и создать группу «Siemens_PPI_Group» (рисунок 4).

Создание группы в слое «Источники/Приемники»

Создание группы «Siemens_PPI_Group»

В группе «Siemens_PPI_Group» создадим три компонента:

- «Siemens_PPI_MW2_R» - для чтения 2 -го слова из области памяти Memory Word;

- «Siemens_PPI_MW2_W» - для записи 2 -го слова области памяти Memory Word;

- «Siemens_PPI_DW0» - для чтения нулевого слова области памяти Discrete.

Вид экранной формы компонентов «Siemens_PPI_Group» приведен на рисунке 5.

Компоненты группы Siemens_PPI_Group

Двойным щелчком по компоненту «Siemens_PPI_MW2_R» откроем окно его свойств (рисунок 6).

Окно свойств компонента «Siemens_PPI_MW1_R»

Заполняем поля следующим образом:

- имя: Siemens_PPI_MW2_R;

- порт: 0 («0» соответствует COM1, «1» - COM2, и т.д.);

- адрес: 2 (адрес ПЛК в сети PPI);

- смещение: 0x2 (для чтения адреса MW2);

- область: Markers(WORD);

- имя: Siemens_PPI_MW2_R;

- порт: 0;

- адрес: 2;

- смещение: 0x0 (чтения с нулевого адреса);

- область: Discrete Input (WORD);

- направление: Input (т.е. чтение данных из контроллера в среду Trace Mode).

Автоматическое создание каналов

В верхнем окне откроем группу «Каналы», принадлежащую узлу «RTM_1» слоя «Система», а в нижнем - группу «Siemens_PPI_Group_1», принадлежащую группе «PLC_1» слоя «Источники/Приемники». Для автоматического создания каналов воспользуемся методом Drag-and-Drop, просто перетаскиваем все компоненты, кроме «Siemens_PPI_MW2_W», в группу «Каналы».

Двойным щелчком откроем компонент «Экран#1:1», принадлежащий узлу «RTM_1» слоя «Система». На выбор предложена богатая инструментальная панель работы с графикой, включающая управляющие элементы, различные виды линий и геометрических фигур, а также тренды, диаграммы и стрелочные приборы.

Также можно вставить в проект изображения, созданные пользователем, которые, в свою очередь, могут выполнять управляющие функции или индикацию.

Создадим три элемента типа «Текст». Для этого нажмем на иконку инструментальной панели, нажмем левой кнопкой мыши в выбранном месте графического поля и, не отпуская, растянем объект до нужных размеров. Таким же образом создадим кнопку и лампочку (рисунок 8).

Создание графического интерфейса

В первом текстовом поле введем название, для этого вызовем окно свойств двойным щелчком левой кнопки мыши по текстовому полю. В графе «Текст» введем «Обмен данными с ПЛК SIMATIC S7-200». С помощью соответствующих полей поменяем цвет и шрифт текста, а также цвет контура и заливки (рисунок 9).

Окно свойств графического элемента

Вызовем окно «Аргументы экрана» из главного меню «Вид». С помощью кнопки «Создать аргумент» создадим три аргумента, по числу каналов. Тип данных всех аргументов поменяем на «INT», а для второго аргумента поменяем тип на «OUT». Имена аргументов оставим без изменений (рисунок 10).

Окно «Аргументы экрана»

Далее привяжем аргументы экрана к графическим элементам. Для этого методом Drag-and-Drop перетаскиваем первый и третий аргумент на текстовые поля. После этого автоматически открывается окно свойств графического элемента, где в графе «Текст» появляется «Вид индикации - Значение» и «Привязка - название соответствующего аргумента» (рисунок 11).

Привязка аргумента экрана к графическому элементу

Теперь создадим событие для нажатия кнопки «Изменить значение MW2». Для этого двойным щелчком вызовем окно свойств графического элемента и перейдем на вкладку «События» (рисунок 12). Имеется возможность задать реакцию системы на два типа событий - нажатие мышкой на графическом элементе и отпускание. Выберем нажатие, правой кнопкой мыши щелкнем на «MousePress» и в появившемся контекстном меню выберем «Передать значение».

Появится одноименный подпункт со своими свойствами. Выбираем: «Тип передачи - Ввести и передать». В свойстве «Результат» нажимаем на пустую графу колонки «Значение». Появится таблица аргументов экрана. Выберем второй аргумент (ARG_001) и нажмем кнопку «Готово».

Вкладка «События» окна свойств графического элемента

Вызовем меню свойств графического объекта «Лампочка» двойным щелчком левой кнопки мыши по этому объекту. Заполним значения следующим образом (рисунок 13): привязка: <2> ARG_002; вид индикации: Arg = Конст; инверсия: True; константа: 256.

Окно свойств графического элемента «Лампочка»

В начальный момент лампочка выключена (красная). Когда значение привязки будет равно значению константы, лампочка загорится (станет зеленой). Подача сигнала на вход контроллера I0.0 установит значение нулевого слова области памяти Discrete Input в 256, что приведет к включению лампочки. Таким образом, тумблером «I0.0» на лицевой панели лабораторного стенда можно управлять лампочкой на экране компьютера.

Теперь необходимо создать привязку аргументов экрана к каналам и компонентам слоя «Источники\Приемники». Для этого в навигаторе проекта перейдем по пути слой «Система», узел «RTM_1», «Экран#1:1». Щелкнем правой кнопкой мыши по компоненту «Экран#1:1» и в появившемся контекстном меню выберем пункт «Свойства» (рисунок 14).

Вызов окна «Свойства экрана»

В открывшемся окне свойств экрана перейдем на вкладку «Аргументы» (рисунок 15).

Вкладка «Аргументы» окна «Свойства экрана»

Для создания привязки необходимо для каждого аргумента двойным щелчком по пустой графе «Привязка» напротив соответствующего аргумента вызвать окно конфигурирования связи (рисунок 5.16). В этом окне для первого и третьего аргумента выбираем соответствующие каналы (Система\RTM_1\Каналы), т.е. «Siemens_PPI_MW2_R» и «Siemens_PPI_DW0».

А для второго аргумента выбираем «Siemens_PPI_MW2_W», но уже непосредственно из слоя «Источники/Приемники» (\PLC_1\Siemens_PPI_Group_1\ Siemens_PPI_MW2_W).

Окно «Конфигурирование связи»

После каждого сделанного выбора нужно нажимать кнопку «Привязка». Сохраним созданный проект: «Файл\Сохранить». Вернемся в окно «Навигатор проекта», его можно вызвать из главного меню «Вид». Выделим узел «RTM_1» слоя «Система» и нажмем кнопку «Сохранить для МРВ» главного меню «Проект». В момент сохранения проекта для монитора реального времени в папке проекта создается папка узла «RTM_1».

На этом создание графического интерфейса закончено, но перед тем, как запустить среду исполнения, необходимо создать файл конфигурации COM-порта для корректной работы драйвера, позволяющего осуществлять обмен данными между Trace Mode и PLC SIMATIC S7-200. Откроем программу создания файла конфигурации COM-порта, которая поставляется вместе с базовой версией Trace Mode 6 и расположена в той папке, куда установлена это SCADA система(С:\Program Files\AdAstra ResearchGroup\Trace Mode IDE 6Base\Drivers_with_Setup\Siemens\PPI\). В данном каталоге расположен исполняемый файл и собственно файл конфигурации. Запустим исполняемый файл PPIconfig.exe (рисунок 17).

Окно конфигурации портов

В списке портов каждая строка состоит из восьми параметров:

1. Номер COM-порта. Повторное объявление одного и того же порта приведет к сообщению об ошибке при попытке сохранить конфигурацию.

2. Скорость передачи данных (Baud Rate), от 300 bps до 115200 bps. Для устройств сети PPI по умолчанию принимается 9600 bps.

3. Число битов данных (Data Bits). По умолчанию установлено 8 бит.

4. Контроль четности передачи (Parity), может принимать значения None, Odd или Even. По умолчанию для устройств сети PPI принимается Even.

5. Количество стоп-битов (Stop Bits): 1 или 2. По умолчанию 1 стоп-бит.

6. Время тайм-аута для данного последовательного порта (в мс). По умолчанию - 1000 мс;

7. Управление потоком. Используемый конвертер может требовать управления потоком. Для его корректной работы необходимо правильно указать сигналы (RTS, DTR), которые будут поданы перед каждой посылкой и сняты после ее отправки.

8. Адрес Trace Mode в сети PPI. Согласно принципам обмена данными в сети PPI, каждое устройство должно иметь уникальный адрес.

Заданные параметры последовательного порта должны совпадать с соответствующими параметрами всех остальных устройств в данном сегменте сети PPI. В противном случае драйвер не сможет вести обмен данными или полученные данные не будут соответствовать действительности и могут повлечь непредсказуемые сбои в системе.

Для создания новой записи нажмите кнопку «Добавить», кнопка «Удалить» удалит запись, кнопка «Правка» или двойной щелчок по элементу списка вызовет окно редактирования параметров записи (рисунок 18).

Опция «Вести журнал событий» предоставляет возможность удобной отладки работы системы. По указанному пути будут созданы 2 файла - PPImedia.log и PPIproto.log, - в которых будет сохраняться соответственно протокол работы драйвера и сообщения о сбоях и их возможных причинах. Указанный каталог должен существовать еще до запуска Trace Mode. После успешной настройки системы эту опцию можно отключить, снизив затраты времени и дискового пространства.

Итак, файл конфигурации создан. Вернемся в окно среды разработки Trace Mode. В навигаторе проекта выделим узел «RTM_1» слоя «Система» и запустим профайлер нажатием кнопки. Откроется окно среды исполнения. В данном окне мы видим созданный нами графический интерфейс и кнопки управления средой исполнения: «Открыть», «Запуск\Останов» и «Полный Экран».

Запустим наш проект нажатием кнопки «Запуск\Останов» или используем комбинацию клавиш Ctrl+R. Если все настройки были сделаны правильно, то вид экранной формы будет соответствовать изображенному на рисунке 19.

Итоговая экранная форма проекта по обмену данными между ПЛК и Trace Mode

Переключите тумблер I0.0 на лицевой панели и проконтролируйте индикацию - смена цвета лампочки с красного на зеленый. Нажмите на кнопку «Изменить значение MW2» и в появившемся окне введите новое значение, нажмите «Готово». Убедитесь в том, что значение в текстовом поле изменилось. Вы можете использовать это значение в своей программе для ПЛК, и в зависимости от него контроллер будет вырабатывать различные управляющие воздействия.

Инструментальная система TRACE MODE® 6 это универсальное средство разработки и отладки приложений для автоматизированных систем управления технологическими процессами (АСУТП ) и управления производством (АСУП ).

Инструментальная система TRACE MODE 6 состоит из интегрированной среды разработки иотладочного монитора реального времени - профайлера .

Интегрированная среда разработки TRACE MODE 6 представляет собой единую программную оболочку, объединяющую все основные компоненты инструментальной системы:

В интегрированную среду разработки TRACE MODE 6 встроены более десяти редакторов , автоматически открывающихся при вызове того или иного компонента проекта. Среди них:

Кроме того, интегрированная среда разработки TRACE MODE (профессиональной линии) содержит обширные библиотеки готовых компонентов и алгоритмов :

Алгоритмы управления на всех уровнях АСУ программируются на одних и тех же языках стандарта IEC 61131-3 . Связи между компонентами разных уровней, например, между SOFTLOGIC-контроллером и сервером АСУТП или между двумя серверами создаются автоматически с помощью уникальной технологии автопостроения в рамках единого проекта распределенной АСУ , поэтому вычисления могут быть легко перенесены из компьютера в контроллер или наоборот. Все редакторы тесно интегрированы с мощными средствами отладки , благодаря чему достигается максимальный комфорт разработки сложных распределенных АСУТП и АСУП.

Все компоненты проекта - экраны, программы,  SQL-запросы, шаблоны документов, каналы TRACE MODE и источники данных связаны между собой через аргументы

. Аргументы позволяют достичь максимальной гибкости

при создании связей между отдельными компонентами. Например, данные из программы в контроллере могут быть напрямую связаны

с отображением на экране операторской станции или с формой планирования производства MES, для этого необязательно создавать дополнительные каналы.

SQL-запросы, шаблоны документов, каналы TRACE MODE и источники данных связаны между собой через аргументы

. Аргументы позволяют достичь максимальной гибкости

при создании связей между отдельными компонентами. Например, данные из программы в контроллере могут быть напрямую связаны

с отображением на экране операторской станции или с формой планирования производства MES, для этого необязательно создавать дополнительные каналы.

Инструментальная система поставляется с набором бесплатных драйверов к более чем 2588 контроллерам и платам ввода/вывода. Источники данных - сигналы с УСО и контроллеров создаются и конфигурируются в системе автоматически с помощью автопостроения . Это позволяет избежать ошибок ручных привязок и значительно сократить время разработки проекта.

Интегрированная среда разработки позволяет постепенно наращивать функциональность АСУ, начиная с простого мониторинга и визуализации технологического процесса на одном ПК SCADA/HMI и заканчивая реализацией сложных контуров управления, организацией распределенных вычислений, подключением дополнительных рабочих мест и экономических модулей: учет и техническое обслуживание оборудования (EAM), учет и управление персоналом (HRM) и управление исполнением производства (MES). При этом разработчик не будет испытывать никакого психологического дискомфорта при переходе, например, от программирования операторского интерфейса SCADA/HMI к SOFTLOGIC контроллерам или EAM, ведь редакторы, средства отладки и языки программирования используются одни и те же.

Интегрированная среда разработки TRACE MODE 6 ориентирована на широкий круг специалистов и умеет подстраиваться под квалификацию разработчика АСУТП и АСУП. При создании проекта можно выбрать стиль разработки : простой, стандартный или продвинутый.

Интегрированная среда разработки TRACE MODE 6 может запускаться параллельно с исполнительным модулем - Монитором реального времени (МРВ) на одном ПК, что очень удобно для сопровождения малых АСУТП.

Отредактированный проект может быть автоматически обновлен на удаленных серверах SCADA/HMI, MES, EAM, HRM и в SOFTLOGIC-контроллерах.

Инструментальная система разработки TRACE MODE 6 снабжена специальным отладочным монитором реального времени - профайлером . Это разновидность исполнительного модуля TRACE MODE, предназначенная для отладки проекта АСУТП в реальном времени. От обычного МРВ профайлер отличается тем, что протоколирует все свои действия в текстовом файле. Профайлер это самостоятельное приложение, но проект может быть запущен в нем из интегрированной среды разработки TRACE MODE 6 нажатием одной кнопки на панели инструментов.

Как и все программы TRACE MODE, интегрированная среда разработки разделяется на базовую и профессиональную линии . Инструментальная система базовой линии бесплатна

- ее можно скачать/заказать на сайте.

Как и все программы TRACE MODE, интегрированная среда разработки разделяется на базовую и профессиональную линии . Инструментальная система базовой линии бесплатна

- ее можно скачать/заказать на сайте.

Интегрированная среда разработки TRACE MODE 6 это уникальное сочетание богатейшей функциональности и интуитивности интерфейса. Практика показывает, что использование интегрированной среды разработки позволяет экономить до 30% рабочего времени по сравнению с применением разрозненных редакторов SCADA/HMI и систем программирования контроллеров. А интеграция экономических модулей T-FACTORY и SCADA системы TRACE MODE открывает ранее недоступные возможности для оптимизации производства в целом.

В статье рассмотрены свойства SCADA Trace Mode 6, упрощающие разработку проектов АСУ ТП. Приведены примеры автоматизации зданий и АСУ энергоблока.

Adastra Research Group, LTD., г. Москва

Интегрированная SOFTLOGIC-SCADA-система Trace Mode 6 Российской компании AdAstra Research Group, Ltd. уже более 15 лет является самым продаваемым на территории России и СНГ программным обеспечением для автоматизации технологических процессов.Уникальное сочетание свойств системы Trace Mode 6 делает ее основой современных АСУ ТП для оптимального управления технологическими процессами.

Интегрированная платформа для управления производством Trace Mode 6 состоит из Интегрированной среды разработки, в которой осуществляется создание проектов АСУ и из набора исполнительных модулей, обеспечивающих функционирование системы в реальном времени. Интегрированная среда включает полный набор средств разработки систем автоматизации технологических процессов (АСУ ТП), а именно средства создания:

Операторского интерфейса (SCADA/HMI);

Распределенных операторских комплексов;

Промышленной базы данных реального времени;