Как делают поршневые кольца. Поршневое кольцо. Комплект поршневых колец двигателя

Многим водителям знакомы принципы работы двигателя внутреннего сгорания. В нем много комплектующих, определяющих нормальное функционирование всех систем агрегата. Например, такие, казалось бы, незначительные детали, как поршневые кольца, выполняют достаточно важную функцию в работе мотора.

Если эти детали износились, это сразу отражается на производительности мотора, резко возрастает потребление топлива и моторного масла. Но для того, чтобы поставить новые кольца самостоятельно, нужно разобраться в их видах и особенностях. Если по незнанию поставить на поршень комплект не того диаметра или установить детали в неправильном порядке, это может быть чревато необходимостью капитального ремонта двигателя.

В данной статье мы рассмотрим, какие бывают их виды, что такое «тепловой зазор поршневых колец», как сделать оправку для их установки своими руками и некоторые другие моменты.

Назначение поршневых колец

Не будем подробно разбираться в принципах работы двигателя внутреннего сгорания. Коснемся только вопроса соединения поршней и двигателя цилиндра. Как известно, оно является герметичным. Тем не менее, поршни легко скользят по внутренним кольцам цилиндра, не давая газам из надпоршневого пространства проникать в зазор между двумя поверхностями в картер агрегата.

Тем не менее, некоторая утечка газов все равно происходит даже на полностью исправном двигателе, но при качественных кольцах она составляет допустимую норму и никак не может повлиять на работу агрегата. В том случае, когда эти детали поршня значительно изнашиваются, количество проникающих в картер газов увеличивается.

Но существует и другое назначение, для выполнения ряда таких функций:

- герметичное соединение поверхностей поршней и стенок цилиндра;

- обеспечение нужного количества масла, находящегося на стенках цилиндра, и предотвращение его попадания в камеру сгорания;

- кольца отводит тепло от поршней к стенкам цилиндра, что предотвращает их перегревание и коррозию.

Не трудно догадаться, что поршни выполняют свою задачу в крайне агрессивных условиях. С одной стороны, это экстремальные температуры, возникающие в процессе работы агрегата. С другой - условия масляного голодания в верхней части поршня. Данные задачи решаются за счет подбора материала для всех видов колец и их различная форма.

Важно! Качественные поршневые кольца должны быть достаточно узкими. Специалисты утверждают, что чем тоньше кольцо, тем эффективнее оно будет предотвращать вибрации поршней при высоких оборотах двигателя. Кроме того, они лучше справляются с трением в процессе хода поршня.

Но если двигатель имеет средние показатели мощности, то достаточно будет и обычных, более дешевых широких колец.

Конструкция поршневых колец

На большинстве моделей машин внутри двигателей для каждого поршня применяется по три кольца. Они имеют диаметр, превышающий размер самого поршня. Часть каждого из них вырезана. Этот вырез называется замком.

На поршне они устанавливаются таким образом, чтобы замки не располагались на одном уровне. Данные прорези - это расстояние между концами незамкнутых колец. Замки имеются исключительно на всех разновидностях данных деталей. Они предназначены для компенсации тепловых расширений, возникающих в процессе взаимодействия внутренних деталей двигателя.

Всем известно, что при воздействии высоких температур на металл, он имеет свойство расширяться. Если бы кольца имели монолитную конструкцию, они при нагревании увеличивали бы нагрузку на поршни и цилиндры.

Для чего нужен тепловой зазор в поршневых кольцах

Известно, что в процессе перемещения поршня, он воспринимает огромное давление. Это давление передается на коленвал. Именно наличие зазора в конструкции позволяет максимально передать это давление и полностью использовать его величину.

Кроме того, тепловой зазор обеспечивает минимальный контакт поверхностей поршня и цилиндра. В противном случае эти детали подвергались бы повышенному износу. Еще одна не менее важная функция - это обеспечение поверхностей оптимальным количеством масляной смазки. Масло проникает в зазоры, но при этом не попадает в камеру сгорания.

Важно! Необходимый тепловой зазор должен находиться в пределах 0,6-0,3 мм. Кроме того, следует позаботиться о допустимом боковом зазоре между кольцом и стенкой поршня. Нормой является расстояние в 0,08-0,04.

Именно зазоры обеспечивают эффективный отвод тепла от поверхностей деталей. В данном случае они применяются для компенсации избыточного температурного воздействия. В том случае, если приведенные выше параметры не будут обеспечены, двигатель не будет выдавать ожидаемых от него характеристик.

Виды поршневых колец

В зависимости от своего назначения, поршневые кольца разделяются на такие виды:

- компрессионные;

- маслосъемные.

Ранее на поршнях старых двигателей с невысокими показателями мощности устанавливалось большое количество колец. Теперь, для большинства моделей авто используется по три кольца. Устанавливаются они в следующем порядке.

- Верхнее компрессионное. Оно имеет молибденовую противоизносную вставку.

- Второе компрессионное.

- Маслосъемное.

Маслосъемное кольцо состоит из трех частей. Это - верхняя и нижняя маслосъемные пластины, а между ними расположен тангенциальный расширитель.

Именно так выглядит набор поршневых колец для современных бензиновых двигатель. В зависимости от года выпуска автомобиля, могут применяться и другие комплекты деталей.

Компрессионные поршневые кольца предназначаются для уплотнения поверхностей поршня и цилиндра, они же предотвращают проникновение газа в камере сгорания и обеспечивают отвод тепла.

Эти виды деталей так или иначе отличаются друг от друга. Стоит учитывать и тот факт, что различные производители могут изменить конструкцию и материал колец, таким образом повышая их показатели прочности и улучшая работоспособность агрегата.

Материалы, применяемые для изготовления

Как уже было сказано, от материала данных деталей будет зависеть срок их службы и показатели производительности. Изготавливаться они могут из таких сплавов:

- чугун. Его структура позволяет удерживать моторное масло, значительно увеличивая срок эксплуатации детали. Как правило, чугун покрывается хромом;

- пластичный чугун, являющийся производной обычного чугуна. Материал сохраняет все основные свойства сплава, но при этом имеет хорошую способность к упругой деформации. Это значительно упрощает установку;

- нержавеющая сталь стала применяться только в последнее время. В нее входит большее количество хрома, кроме того, она лучше чугуна переносит температурные нагрузки;

- чугунные детали покрывают молибденом, что значительно увеличивает их эксплуатационные характеристики и продлевает срок службы. Именно чугунные детали с молибденовым покрытием в последнее время применяются чаще всего.

Верхнее компрессионное

Существует достаточно большое количество конфигураций этих деталей, но их различия уловить достаточно сложно. К примеру, иногда они имеют несколько перекрученную форму.

Основное назначение - это ускорение приработки поверхностей поршневых колец со стенками цилиндров. Если деталь имеет несколько перекрученную структуру, то его поверхности достаточно быстро уплотняются в канавке цилиндра.

Нижнее и маслосъемное

Второе компрессионное обычно имеет большее уплотнение с поверхностью канавки, и его основная функция состоит в том, чтобы не пропускать газы в камеру и предотвращать попадание масла в камеру сгорания. В противном случае может возникнуть детонация. Оно, по сути, нормирует количество масла между верхним компрессионным и маслосъемными кольцами.

Последнее полностью снимает масло с поверхности стенок цилиндра.

Инструменты для установки

Следует учитывать, что без применения специальных инструментов и при ручном разжатии деталей, их срок эксплуатации значительно сокращается. Для снятия старой детали и установки нового на цилиндр, применяется съемник поршневых колец. Он может иметь различную конструкцию:

Для того чтобы правильно установить поршневые кольца, необходимо соблюдать норму их прижатия к стенкам поршня. Для этого используется специальная оправка.

Оправка поршневых колец своими руками - достаточно распространенное приспособление. Сделать его можно по такой схеме:

Таким образом, установить поршневые кольца своими руками задача несложная и под силу каждому автолюбителю при соблюдении определенных правил.

На видео представлен обзор поршневых колец:

Назначение поршневых колец и требования к ним

Рассматривая требования к поршневой группе в предыдущей статье, мы упоминали, что зазор между поршнем и цилиндром должен быть минимальным, чтобы исключить прорыв газов из рабочей полости (камеры сгорания) и не допустить попадание в нее моторного масла. И, поскольку этот зазор лимитируется тепловым расширением поршня, мы пришли к выводу, что должной герметизации рабочей полости цилиндра одним лишь уменьшением зазора между поршнем и стенками цилиндра достичь невозможно – возрастает вероятность заклинивания поршня из-за температурного расширения.

Чтобы достичь оптимальной герметизации камеры сгорания, конструкторы ввели в поршневую группу очень важный элемент – поршневые кольца.

Поршневые кольца являются упругими элементами уплотнения поршневой группы, обеспечивающими:

- герметичность рабочей полости цилиндра;

- отвод теплоты от головки поршня;

- предотвращения перекачки лишнего смазочного материала в камеру сгорания.

Конструкция и техническое состояние поршневых колец определяют компрессию в цилиндре и расход масла на угар. При этом под компрессией понимается процесс сжатия газа в цилиндрах двигателя при увеличении его давления и температуры.

Для начинающих автолюбителей это просто какой-то набор слов: компрессионные кольца поршневые. Чтобы было понятнее разберемся сначала, что собой представляет этот механизм.

Назначение компрессионного кольца в поршневом узле авто

Данное незамысловатое изделие представляет собой незамкнутую окружность, которая имеет небольшой зазор (по размерам он может достигать нескольких сотых миллиметра). Кольцо посажено в поршневом двигателе, будь он внутреннего сгорания или паровой. Вне зависимости от того, где используется, оно выполняет три главные функции. Во-первых, оно отлично уплотняет камеры сгорания. Во-вторых, является передатчиком тепла через стенки цилиндра – фильтрует тепло от поршня и не допускает перегрева. В-третьих, казалось бы, такой простой элемент, а он также отлично уменьшает расход моторного масла, если, конечно же, таковое используется.

Как видно, функции важные, поэтому в данный момент времени нельзя представить двигатель без поршневого кольца. Подробнее разберем устройство нашего элемента. Вне зависимости от типа, у всех имеется замок, он представляет собой стык между концом нашего кольца, которое сжимается до нескольких сотых миллиметров, когда поршень попадает в цилиндр. Компрессионные кольца служат для герметизации камеры, чтобы создавать нужный . Чаще всего их поперечное сечение имеет прямоугольную форму, а на самом краю имеет цилиндрический профиль. Во время работы может незначительно скручиваться, тем самым облегая приработку.

Кольца компрессионные и маслосъемные – в чем разница?

Поршневые кольца делятся на компрессионные и маслосъемные . Маслосъемные кольца используются далеко не везде. К примеру, в бензиновых двухтактных двигателях данная деталь не имеет смысла, так как масло выгорает вместе с топливом. Ведь главная функция маслосъемного кольца, это снятие лишнего . Эти небольшие детали выпускаются двух разных видов: чугунные (литые с прорезом) и стальные (составные с использованием пружин-расширителей).

Компрессионное кольцо должно не допустить пропускания лишних жидкости и воздуха в камеру сгорания.

Плавно переходим к принципу работы компрессионных типов колец. При создании надежного поршня, который будет отличаться высоким качеством и эффективной работой, необходимо использовать узкие поршневые кольца . Стоит отметить, что в свободном состоянии кольцо имеет больший диаметр и идет под наклоном от замка наружу. Именно такая конструкция позволяет после того, как кольцо будет установлено, плотнее прижиматься к стенкам. За счет этого повышается эффективность нашей детали.

На кольцо также в процессе работы двигателя активно давят сила рабочего газа и жидкости. Они проникают в канавки поршня постепенно с давлением, которое в свою очередь во много раз превышает по силе натяжку кольца. Они выталкивают его из канавки наружу и тем самым, соответственно, сводят к минимуму всякого рода попытки рабочих газов заполнить кривошипную камеру.

Как может выйти из строя компрессионное кольцо поршня?

Для стабильной работы двигателя вполне хватает и одного кольца. Например, на скутерах или мотоциклах со слабым двигателем установлен поршень с одним кольцом. Но если не брать во внимание именно двигатель скутера, то на некоторых аппаратах установлены поршни с нагруженной рабочей частью, где могут использоваться на поршне 5 колец или даже больше.

Поршни небольшого диаметра (плунжеры гидравлических, масляных, топливных насосов и т.п.) уплотняют притиркой к поверхностям цилиндров. Уплотнение улучшают введением лабиринтных канавок.

Поршни большого размера, работающие при низких температурах и невысоких давлениях (например, в гидравлических, пневматических и вакуумных цилиндрах), уплотняют лабиринтными канавками или резиновыми кольцами.

При более высоких давлениях применяют манжетные уплотнения.

Наиболее надежное и универсальное уплотнение, способное работать при высоких температурах и держать самые высокие давления, - это уплотнение поршневыми кольцами. Оно применяется для уплотнения жидкостей и газов.

Поршневые кольца.

Поршневое кольцо представляет собой разрезное металлическое кольцо (обычно прямоугольного сечения), устанавливаемое в канавках поршня. Диаметр кольца в свободном состоянии больше диаметра цилиндра. При вводе в цилиндр кольцо сжимается и благодаря собственной упругости плотно прилегает к стенкам цилиндра по его окружности, за исключением узкого канала, образованном разрезом (замком) кольца.

Поршневые кольца при работе прижимаются к стенкам цилиндра не только силами собственной упругости, но и давлением рабочей жидкости (или газа), проникающей в поршневые канавки и действующей на тыльную поверхность поршневого кольца.

Это давление может во много раз превышать давление, вызванное силами собственной упругости; оно играет основную роль в уплотняющем действии поршневых колец. Натяг колец при вводе в цилиндр является лишь предварительным условием созданием этого давления.По принципу действия уплотнение поршневыми кольцами с этой стороны очень близко к манжетному уплотнению. Как и там, уплотняющий элемент прижимается к стенкам цилиндра силой, пропорциональной уплотняющему давлению.

С другой стороны, уплотнение поршневыми кольцами похоже на лабиринтное уплотнение. Кольца устанавливают в поршневых канавках с торцовым и радиальным зазорами. Будучи прижаты к стенкам поршневых канавок, кольца образуют ряд кольцевых полостей. Рабочая жидкость (или газ) проникающая в полость первого поршневого кольца, может перейти в следующую полость только через узкую щель в замке кольца. При прохождении через щель давление жидкости падает; этот процесс повторяется при перетекании жидкости в каждую последующую полость. В результате в последней полости давление жидкости будет гораздо меньше, чем в первой.

Обычно давление в уплотняемой полости цилиндра циклически колеблется от максимума (при рабочем ходе поршня) до нуля (при обратном ходе поршня); волна жидкости, устремляющаяся в уплотнение имеет ограниченный запас энергии, который может быть полностью рассеян в уплотнении. При этих условиях лабиринтное уплотнение может быть вполне герметичным.

Для увеличения надежности уплотнения устанавливают последовательно несколько колец (обычно три). В уплотнениях, подверженных действию высоких давлений, устанавливают 5-10 колец, иногда и больше.

С целью уменьшения осевых габаритов уплотнения в одной поршневой канавке иногда устанавливают два кольца и более.

Кольца устанавливают в канавках с торцовым зазором дельта около 5-10% высоты кольца.

Зазор между тыльной поверхностью кольца и днищем поршневой канавки должен быть в пределах S=(20-25%)B от ширины кольца.

Зазор в замке кольца выбирают из условия, чтобы в рабочем состоянии (когда кольцо в цилиндре) в стыке оставался бы зазор для компенсации температурных деформаций. Этот просвет желательно делать минимальным для уменьшения перетекания жидкости через замок, а также с учетом того обстоятельства, что зазор в замке быстро увеличивается и износом кольца и стенок цилиндра.

Практически этот просвет делают равным 2-5 тысячным от диаметра цилиндрна. Если уплотнение работает при повышенных температурах (например в цилиндрах компрессоров и двигателей) то к этой величине просвета следует прибавить удлиннение кольца при нагреве.

Расчет поршневых колец на прочность.

Диаметр кольца в свободном состоянии выбирают с таким расчетом, чтобы получить достаточный натяг при введении кольца в цилиндр. Вместе с тем в материале кольца не должны возникать высокие напряжения в рабочем состоянии, когда кольцо сжато стенками цилиндра, и при установке кольца в поршневые канавки, когда концы колец разводят для надевания на поршень. Опасное сечение находится на оси симметрии кольца против замка. В рабоочем состоянии наружные волокна сеченияподвергаются растяжению, внутренние – сжатию; при надевании кольца наружные волокна сжаты, внутренние – растянуты.

(Математика расчета для сайта не приводится.)

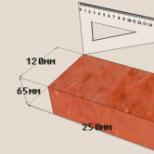

Обычно придерживаются следующих правил конструирования поршневых колец:

1.ширина кольца В должна быть не более 1/20 цилиндра

2.диаметр кольца в свободном состоянии должен быть не более 1,03-1,04 диаметра цилиндра.

Превышение этих величин вызывает высокие напряжения при работе и надевании кольца на поршень. В каждом отдельном случае оно должно быть обосновано расчетом. ... Напряжения в кольце не зависят и оказываемое им давление на стенки цилиндра не зависят от высоты кольца h.

Увеличение высоты кольца вызывает только повышение жесткости кольца, сопровождающееся ослаблением манжетного эффекта и увеличением силы, необходимой для надевания кольца на поршень.

Высоту кольца h обычно делают равной (0,5-0,7)b

Поршневые кольца равномерного давления.

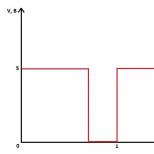

Кольца круглой формы не обеспечивают равномерного давления по окружности. Типичная полярная диаграмма давлений (роза давлений) для этих колец показана на рис.

Равномерное давление обеспечивают кольца, образованные двумя окружностями, из которых внутренняя смещена до соприкосновения с наружной окружностью.

Практически такие кольца невыполнимы; можно только в большей или меньшей степени приблизится к такой форме. Такую форму придают иногда пружинным стопорным кольцам для выравнивания давления по окружности и повышения гибкости кольца с целью облегчения монтажа.

Другой способ получения равномерного давления по окружности состоит в том, что кольцу в свободном состоянии придают форму, несколько напоминающую эллипс (эти кольца условно называют эллиптическими). После введения в цилиндр кольцо принимает круговую форму и оказывает равномерное давление на стенки цилиндра.

(Методика определения координат опущена)

Конструкция колец.

Чаще всего применяют кольца прямоугольного сечения. На внутренних углах колец делают фаски (0,2-0,5)х45 градусов во избежание прилегания колец к закругленным углам поршневых канавок, а также для облегчения надевания колец на поршень. У колец большого диаметра на наружной поверхности делают лабиринтные канавки.

Для увеличения давления на стенки цилиндра на наружной поверхности колец делают кольцевые выборки. Однако эта мера уменьшает манжетный эффект кольца, так как давление жидкости на наружную поверхность кольца на участке выборки уравновешивает давление на тыльную поверхность кольца.

Это обстоятельство используют для равномерного распределения нагрузки между кольцами. Выборки в первых, обращенных к рабочему пространству цилиндра кольцах, снижают силу прижатия первых колец к стенкам цилиндра и тем самым подгружают следующие кольца. Этот прием применяют в гидравлических цилиндрах, в цилиндрах поршневых компрессоров и т.д. Указанный прием полезен и в вакуумных цилиндрах, где вакуум отжимает кольца от стенок цилиндра и где, следовательно, важно уменьшить манжетный эффект.

У двигателей внутреннего сгорания выборки не делают, т.к. это увеличивает опасность закоксовывания колец из-за проникновения продуктов сгорания в зазор между кольцом и стенкой цилиндра. Выборки делают только на последних кольцах, к которым подводится давление, значительно ослабленное дросселирующим действием предыдущих колец, и где приходится полагаться больше на собственную упругость кольца, чем на манжетный эффект. Выборки, подобные изображенным на рис мало влияют на манжетный эффект.

Для ускорения приработки колец к стенкам цилиндра наружную поверхность колец выполняют конической.

оставляя узкую (0,3-0,5мм) цилиндрическую ленточку. Этот способ требует индивидуальной обработки колец на конус.

Опущен способ групповой обработки колец на конус в пакете.

Другой прием придания конусности рабочей поверхности, основан на свойстве ассиметричных сечений скручиваться под действием изгибающих сил. На внутренней поверхности колец делают выборки или скосы, смещающие главную ось инерции сечения относительно направления изгибающих сил. При введении в цилиндр такие кольца скручиваются под действием давления, оказываемого стенками цилиндра, в результате чего наружная поверхность колец приобретает коническую форму.

Конусность различна по окружности колец и максимальна на концах кольца. Трение кромок кольца о стенки цилиндра при ходе поршня вниз, в свою очередь, способствует скручиванию кольца. Благодаря простоте исполнения скручивающиеся кольца получили широкое распространение.

Кольца трапециевидного сечения применяют в цилиндрах, работающих при высокой температуре (цилиндры ДВС, поршневых компрессоров высокого давления), где имеется опасность закоксовывания колец из-за разложения масла при высоких температурах.

Коническая форма колец способствует выдавливанию отложений из поршневых канавок при каждой перемене направления движения поршня, благодаря чему кольца сохраняют подвижность в канавках. Трапецеидальные кольца, кроме того, оказываю повышенное давление на стенки цилиндра в результате расклинивающего действия конических поверхностей канавок при движении кольца. На рис также показаны скручивающиеся трапецеидальные кольца.

Маслосбрасывающие кольца.

В цилиндрах, работающих на газах, необходимо предупредить проникновение смазочного масла в рабочую полость цилиндра. Задачу решают применением маслосбрасывающих (или масляных) колец, устанавливаемых впереди (по направлению рабочего хода поршня) обычных уплотняющих колец, которые в данном случае называют газовыми кольцами. Масляные кольца соскабливают избыточное масло со стенок цилиндра, предупреждая проникновение его к газовым кольцам и в рабочую полость цилиндра. Для всех конструкций масляных колец характерно следующее: 1) повышенное давление на стенки цилиндра, достигаемое уменьшением трущихся поверхностей колец; 2) наличие полостей, в которых собирается соскабливаемое масло; 3) отвод соскабливаемого масла через отверстия, сообщающие поршневые канавки с внутренней полостью поршня; 4) увеличенные осевые зазоры в канавке.

В конструкциях на рисунке кольцам придана форма скребка. Масло, соскабливаемое со стенок цилиндра, удаляется через торцовый зазор в поршневой канавке и по радиальным отверстиям в стенках поршня.

В кольце на след. рисунке выполнена дополнительная маслосбрасывающая полость, сообщающаяся окнами (или радиальными отверстиями) с тыльной поверхностью кольца.

В конструкции на рисунке масло удаляется из-под скребка через пазы на торце кольца.

На рисунке изображено маслосбрасывающее кольцо трапецеидального профиля.

Для тяжелых условий работы применяют сдвоенную установку масляных колец.

Замки поршневых колец.

Наиболее простой замок –с прямым разрезом имеет тот недостаток, что

концы кольца оказывают повышенное давление на стенки цилиндра и

вырабатывают поверхность стенок. Утечка через такой замок относительно

велика.

Лучше замки с косым разрезом, у которых давление на стенки цилиндра равномернее в силу постепенного утоньшения концов. Уплотняющая способность таких замков выше благодаря удлинению пути жидкости в замке. Кроме того, при заданном зазоре в плоскости смыкания кольца (тангенциальный зазор) нормальный зазор в стыке, определяющий величину перетекания жидкости, здесь меньше и равен приблизительно 0,7 от обычного.

Еще выше уплотняющая способность ступенчатых замков, у которых зазор в стыке теоретически равен нулю. Однако изготовление таких замков сложнее; кроме того, при малой высоте колец их усы получаются слишком тонкими и легко ломаются. Для увеличения прочности целесообразно переход усов в тело кольца выполнять плавными галтелями.

На след рисунке изображен "герметичный" двухступенчатый замок со ступенями, расположенными во взаимно перпендикулярных плоскостях. Утечка газов через стык здесь существенно меньше, чем в предыдущих конструкциях. Однако изготовление таких замков много труднее.

Стопорение колец

Так как кольца устанавливают в поршневых канавках подвижно, то может

случиться, что при работе стыки смежных колец станут друг против друга,

в результате чего утечка увеличится. Для предупреждения этого явления

поршневые кольца стопорят в угловом направлении с помощью радиальных

штифтов, располагаемых в стыке колец и закрепляемых в теле поршня.

Стыки соседних колец устанавливают диаметрально противоположно.

Способы стопорения показаны на рисунке.

Недостаток стопорения колец в том, что кольца (в силу всегда имеющейся неравномерности давления по периферии) изнашивают стенки цилиндра неравномерно, нарушая его круглую форму. У подвижных незастопоренных колец неравномерность сглаживается угловым перемещением (блужданием) колец в поршневых канавках во время работы. У колец с косым стыком угловое перемещение имеет регулярный характер, благодаря сдвигающим силам, возникающим в стыке при возвратно-поступательном движении поршня и стремящимся повернуть кольцо в канавке.

Стопорение колец обязательно, если на стенках цилиндра имеются углубления, каналы, окна (например, продувочные окна в двухтактных двигателях внутреннего сгорания), пересекаемые кольцами при возвратно-поступательном движении поршня. Случайное совпадение стыка с окнами может вызвать поломку колец.

Материалы. Изготовление.

Поршневые кольца изготавливают чаще всего из качественного перлитного чугуна, отличающегося износостойкостью и высокими антифрикционными свойствами, обусловленными присутствием в структуре пластинчатого графита.

.....

Чугунные поршневые кольца после обдирки подвергают старению, естественному или искуственному (при 500-550 градусов)

Кольца, работающие в условиях обильной смазки, изготавливают из пружинной стали, закаленной и подвергнутой среднему отпуску (350-500 градусов). Стальные кольца требуют повышенной поверхностной прочности стенок цилиндра.

Иногда поршневые кольца из кованной бронзы марок БрАНЖ или БрАМЖц, а в ответственных случаях – из берилиевой бронзы марки БрБ2.

"Эллиптические" кольца равномерного давления получают одним из следующих способов: 1) отливкой (для чугунных колец) заготовок, имеющих в плане форму, соответствующую теоретическому профилю; 2) обработкой заготовок по копиру; 3) деформацией заготовки с последующей фиксацией формы термической обработкой (термический способ); 4) накатыванием внутренней поверхности колец с переменной силой накатки.

Чугунные кольца ответственного назначения изготовляют литьем в кокили. Отливки получают с минимальными припусками на последующую механическую обработку.

При обработке по копиру, кольцу придают необходимый профиль точением или фрезеровкой точением или фрезерованием. Затем делают прорез, сводят концы и в таком состоянии обрабатывают наружную и внутреннюю поверхности на круглошлифовальных станках.

При изготовлении чугунных колец по термическому способу круглые заготовки, выполненные с небольшим припуском на механическую обработку, надевают на оправку, форма которой соответствует теоретическому профилю. Полученную форму фиксируют нагревом заготовок до температуры 600-650 градусов, после чего передают заготовки на отделочные операции, которые производят со сведенными концами.

При накатывании кольца укладывают в кольцевые канавки вращающегося приспособления; тыльную поверхность колец накатывают роликом, эксцентрично установленным в приспособлении так, чтобы он оказывал максимальное давление на стороне кольца, противоположной замку. При правильном выборе величины эксцентриситета кольцо, расправляясь после накатывания, принимает форму близкую к теоретической. После этого шлифуют торцы и в сведенном состоянии наружную поверхность колец.

При накатывании происходит нагартовка: во внутренних волокнах кольца создаются напряжения сжатия, противоположные напряжениям растяжения, возникающим при надевании кольца на поршень, благодаря чему можно безопасно увеличить ширину кольца с выигрышем в давлении.

После отделочных операций кольца подвергают притирке в эталонном цилиндре. Точность прилегания колец проверяют просвечиванием щели между наружной поверхностью кольца и стенками эталонного цилиндра. Нормы допустимого просвета устанавливают в зависимости от назначения колец. Для точных колец допустим просвет не более 0,01 мм.

Кольца ответственного назначения проверяют на равномерность радиального давления с помощью элктропьезометрических или электромагнитных приборов с построением полярной диаграммы давлений.

Покрытия

Для увеличения износостойкости и срока службы колец рабочую поверхность

поршневых колец хромируют. Хромовое покрытие отличается очень высокой

твердостью (VH 900-1000), жаростойкостью, низким коэффициентом трения и

противозадирными свойствами.

При гальваническом твердом хромировании хром наносят сплошным слоем толщиной 0,15-,025мм для малых колец и до 0,5мм для больших колец.

После хромирования тонкопокрытые кольца устанавливают в цилиндр; толстопокрытые кольца подвергают шлифованию для устранения неравномерности покрытия хрома.

Твердому хромированию присущи следующие недостатки: 1) вследствие высокой твердости хрома и плохой смачиваемости маслом процесс приработки колец очень затягивается; 2) кольца требуют повышенной точности изготовления цилиндра и полного устранения просветов между кольцом и зеркалом цилиндра.

Эти недостатки в значительной мере устраняются пористым хромированием. Хром сначала наносят сплошным слоем, а затем наружную поверхность покрытия разрыхляют (пересеной направления тока в конце хромирования) на глучбину, равную примерно 0,25 толщины покрытия.

Пористая поверхность хорошо удерживает масло. В процессе приработки разрыхленная поверхность сравнительно быстро истирается (особенно на участке повышенного давления) , после чего обнажается нижележащий слой твердого сплошного хрома. Присутствие масла в пористом слое предупреждает задиры в процессе приработки.

Износостойкость пористохромированных колец сильно зависитот структуры пористого слоя, предопределяющей правильность поцесса приработки. Наилучшие результаты дает сетчатая пористоть с размером пор 0,05-0,1мм2 При правильно проведенном процессе приработки износостойкость хромированных колец в 15-25 раз превышает износостойкость обычных чугунных колец.

Материалл хромированных колец не имеет столь большого значения, как материалл нехромированных колец. Это позволяет применять для изготовления хромированых колец высокопрочный модифицированный чугун с шаровидным графитом и сталь.

Применяют также хромирование зеркала цилиндра. Этот процесс дороже хромирования колец, т.к. хромированная поверхность цилиндров подлежит тщательной обработке. Однако этот способ открывает возможность изготовления цилиндров из алюмниевых сплавов, отличающихся высокой теплопроводностью, что имеет особое значение для цилиндров, работающих при повышенных температурах.

Другие способы повышения износостойкости поршневых колец перечислены ниже.

Оксидирование (воронение). Образование на поверхности колец тонкого (0,01мм) слоя магнитной окиси железа Fe3O4 путем выдержки колец при 500-550 в атмосфере газообразных окислителей и водяного пара.

Фосфатирование – выдержка колец в горячем водном растворе фосфорной кислоты, насыщенном фосфатами Fe, Mn, Zn. На поверхности колец образуется пористый кристаллический слой фосфатов, хорошо впитывающий смазку.

Диффузионное силицирование – выдержка колец в порошкообразном карбиде кремния SiC при температуре около 1000 градусов по цельсию. При этом поверхностный слой насыщается кремнием, повышающим износостоцкость колец.

Диффузионное хромирование – насыщение поверхностного слоя хромом путем выдержки колец в расплавленном хлористом хроме CrCl2 или в атмосфере газообразных хлоридов хрома при температуре около 1000 градусов.

Алитирование – выдержка колец в смеси порошкообразного алюминия и окиси алюминия Al2O3 при температуре около 1000 градусов, в результате чего в поверхностном слое образуются кристаллы твердого раствора алюминия в альфажелезе, а на поверхности – тонкая износостоцкая пленка окиси алюминия.

Сульфидирование – вдержка колец в горячем растворе едкого натрия NaOH с примесью серы или в расплаве цианистого натрия NaCH и сернокислого натрия Na2SO4 Сульфидрованный слой отличается отлиается исключительной износостойкостью и сопротивлением схватыванию.

Для ускорения приработки кольца подвергают гальваническому лужению, кадмированию или омеднению. Наилучшие результаты дает лужение. Гальваническое лужение производят в ванне с натриевой солью оловянной кислоты при 75 градусах. Тольщина слоя олова 0,005-0,010мм.

Кольца, работающие при умеренных температурах, покрывают тонким слоем синтетической смолы (эпоксиды), фторопластов и т.п. с примесью графитного или металлического порошка.

Цилиндрические компрессионные поршневые кольца

Цилиндрическое компрессионное поршневое кольцо

Цилиндрическое компрессионное поршневое кольцо с внутренней фаской

Цилиндрическое компрессионное поршневое кольцо с внутренним углом

Компрессионные поршневые кольца с маслосъёмной функцией

Коническое компрессионное поршневое кольцо

Под цилиндрическими компрессиоными поршневыми кольцами понимают кольца с прямоугольным поперечным сечением. Обе боковые поверхности кольца лежат параллельно друг к другу. Это исполнение кольца является самым простым и самым распространённым видом компрессионных поршневых колец. Сегодня эта модель используется преимущественно в качестве первого компрессионного поршневого кольца у всех бензиновых, а также у некоторых дизельных двигателей для легковых автомобилей,

Внутренние фаски и внутренние углы вызывают скручивание колец в установленном (натянутом) состоянии. Положение фаски и, соответственно, внутреннего угла в верхней кромке вызывает «положительное скручивание колец». Какое оно имеет действие, описано в главе Скручивание колец.

Эти кольца выполняют двойную функцию. Они помогают компрессионному поршневому кольцу при герметизации от газов и маслосъёмному поршневому кольцу при удалении масляной плёнки.

Важное указание: У всех видов двигателей (для легковых и грузовых автомобилей, бензиновых и дизельных) конические компрессионные поршневые кольца вставляются в основном во вторую кольцевую канавку.

|

Рис. 2 |

Поверхность конических компрессионных поршневых колец имеет коническую форму. Отклонение угла по отношению к цилиндрическому компрессионному поршневому кольцу составляет, в зависимости от конструкции, примерно от 45 до 60 угловых минут. Из-за формы кольцо в начальном состоянии опирается только на нижнюю кромку и, таким образом, прилегаеттолько в определённых пунктах к внутреннему диаметру цилиндра. Вследствие этого, в этом месте появляется высокое механическое давление на поверхность и происходитжелаемое снятие слоя материала. Результат этого износа при приработке уже после небольшой продолжительности эксплуатации - совершенно круглая форма и, вместе с этим, хорошее уплотнение. После пробега нескольких 100.000 км коническая поверхность кольца изнашивается так, что коническое компрессионное поршневое кольцо берёт на себя скорее функцию цилиндрического компрессионного поршневого кольца. Теперь кольцо, ранее изготовленное как коническое компрессионное, всё ещё отлично выполняет уплотняющую функцию в качестве цилиндрического компрессионного поршневого кольца.

Положение фаски и, соотв., внутреннего угла на нижней кромке вызываетздесь отрицательное скручивание колец (смотри главу 1.6.9 Скручивание колец).

Вследствие того, что давление газа оказывает влияние на кольцо также и спереди (давление газа может проникать в щель между стенкой цилиндра и рабочей поверхностью поршневого кольца), усиление давления газа несколько уменьшается. Во время приработки кольца давление прижима немного уменьшено, и сама приработка происходит с меньшим износом (рис. 2).

Наряду с функцией в качестве компрессионных поршневых колец, конические компрессионные поршневые кольца обладают также хорошими маслосъёмными свойствами. Это происходит из-за смещённой назад верхней кромки кольца. При движении вверх от нижней к верхней мёртвой точке кольцо скользит по масляной плёнке. Благодаря гидродинамическим силам (образование так называемого масляного клина) кольцо немного отделяется от поверхности цилиндра. При движении в противоположном направлении кромка кольца проникает глубже в масляную плёнку и, таким образом, отбрасывает масло, прежде всего, к кривошипной камере. У двигателей внутреннего сгорания конические компрессионные поршневые кольца вставляются также и в первую кольцевую канавку.

Коническое компрессионное поршневое кольцо с нижней внутренней фаской

Коническое компрессионное поршневое кольцо с нижним внутренним углом

Скребковые компрессионные поршневые кольца

Скребковое компрессионное поршневое кольцо

У скребкового компрессионного поршневого кольца нижняя кромка поверхности кольца снабжена прямоугольной или затылованной выемкой, которая кроме герметизации от газов обладает также и функцией удаления масляной плёнки. Выемка имеет определённый объём, в котором может собираться снятое масло, прежде чем оно сбежит обратно в масляный поддон.

У многих вариантов двигателя скребковое компрессионное поршневое кольцо использовалось раньше в качестве второго компрессионного поршневого кольца. На сегодняшний день вместо скребковых компрессионных поршневых колец используются преимущественно конические скребковые компрессионные поршневые кольца. Скребковые компрессионные поршневые кольца используются также для поршня компрессора в тормозных системах с пневматическим приводом. Там, главным образом, как первое компрессионное поршневое кольцо.

Коническое скребковое компрессионное поршневое кольцо

Коническое скребковое компрессионное поршневое кольцо - это усовершенствованная модель скребкового компрессионного поршневого кольца.

Благодаря конической форме поверхности усиливается эффект снятия масла. У поршневых компрессоров коническое скребковое компрессионное поршневое кольцо вставляется не только во вторую, но также и в первую кольцевую канавку.

Коническое скребковое компрессионное поршневое кольцо с закрытым стыком

Для улучшения герметизации от газов выступ заканчивается не у самого стыка, а уже раньше. Таким образом, по сравнению с обыкновенным коническим скребковым компрессионным поршневым кольцом можно достичь уменьшения просачивания газов из камеры сгорания в картер двигателя (смотри также 1.6.5 Тепловой зазор).

Поршневые кольца с поперечным сечением в форме трапеции Трапециевидные или полутрапециевидные компрессионные поршневые кольца используются для того, чтобы препятствовать нагарообразованию и, вместе с тем, заклиниванию колец в кольцевых канавках. Особенно тогда, когда очень высокая температура появляется также и в кольцевой канавке, опасность состоит в том, что имеющееся в этой кольцевой канавке моторное масло под воздействием температуры образует нагар. У дизельных двигателей помимо возможного нагарообразования появляется также сажа. Она тоже приводит к отложениям в кольцевом пазе. Если бы поршневые кольца из-за этих отложений застряли, то горячие газообразные продукты сгорания беспрепятственно проходили бы между поршнем и стенкой цилиндра, при этом перегревая поршень. Результатом были бы расплавление головки поршня и сильные повреждения самого поршня. Из-за высоких температур и образования сажи трапециевидное компрессионное поршневое кольцо используется чаще всего для дизельных двигателей и вставляется в самую верхнюю, а иногда и во вторую кольцевую канавку.

Внимание

Трапециевидные или полутрапециевидные компрессионные поршневые кольца не могут вставляться в обыкновенные канавки прямоугольного сечения. При использовании поршневых колец с поперечным сечением в форме трапеции также и кольцевые канавки в поршне всегда должны иметь соответствующую форму.

Трапециевидное компрессионное поршневое кольцо

У трапециевидных компрессионных поршневых колец обе боковые поверхности кольца не лежат параллельно, а стоят друг против друга в виде трапеции. Угол составляет, как правило, 6°, 15° или 20°.

Полутрапециевидное компрессионное поршневое кольцо

У полутрапециевидных компрессионных поршневых колец нижняя боковая поверхность не имеет никакого угла, а с рабочей поверхностью кольца она образует прямой угол.

Функция очистки

Благодаря трапециевидной форме компрессионных поршневых колец и ихдвижению в кольцевой канавке из-за перекоса поршня (смотри главу 1.6.11 Движение поршневых колец) образования нагара растираются механическим путём.