Регулировка тнвд bosch. Топливные насосы без электронного управления BOSCH VE

О книге:

Пособие. Издание 2005 года.

Формат книги:

файл pdf в архиве zip

Страниц:

46

Язык:

Русский

Размер:

7.3 мб.

Скачивание:

бесплатно, без ограничений и паролей

Топливные системы дизельных двигателей принято делить на непосредственного действия и аккумуляторные. В топливных системах непосредственного действия топливо подается от плунжера топливного насоса высокого давления (ТНВД) через топливопровод к форсунке. В аккумуляторных топливных системах плунжер ТНВД подает топливо в аккумулятор, а из аккумулятора в распылитель . Топливные системы дизелей можно также определить как разделенные и неразделенные.

Топливные насосы высокого давления делят на многоплунжерные, в которых на каждый цилиндр приходится один плунжер, и распределительного типа, в которых один или два плунжера обслуживают все цилиндры, для чего увеличивается цикличность работы плунжеров и вводится распределитель топлива.

По способу распределения топлива по цилиндрам распределительные насосы делятся на плунжерные, чаще одноплунжерные, и роторные. В плунжерных распределительных насосах топливо по цилиндрам распределяет плунжер-распределитель, в роторных - распределительный золотник.

В плунжерных распределительных насосах плунжер не только совершает поступательное движение, нагнетая топливо, но и вращается, распределяя топливо по цилиндрам. В роторных распределительных насосах топливо нагнетают плунжеры встроенные в ротор, а вращающийся ротор распределяет топливо по цилиндрам.

По методу дозирования, управления цикловой подачей топлива, распределительные ТНВД делятся на насосы с регулированием цикловой подачи отсечкой, дросселированием на всасывании, изменением хода плунжера и клапанным регулированием. Можно также разделить распределительные насосы по схеме привода плунжера: с внешним кулачковым профилем, с торцовым кулачковым профилем и с внутренним кулачковым профилем. Первые две схемы используют в плунжерных насосах, последнюю схему - в роторных.

В соответствии с описанной классификацией рассматриваемые распределительные насосы НД и VE относятся к плунжерным ТНВД с дозированием отсечкой подачи. Насосы НД имеют привод плунжера с внешним кулачковым профилем, в насосах VE используется торцовый кулачковый привод плунжера.

Фирма Bosch выпускает плунжерные распределительные топливные высокого давления для дизельных двигателей с начала 1960 годов. Первый серийный насос Bosch EP/VM имел дозирование дросселированием на всасывании, в последующих моделях дозирование осуществлялось отсечкой. ТНВД Bosch EP/VM, как и все последующие модели плунжерных распределительных насосов EP/VA, EP/VH, EP/VE, имеют торцовый кулачковый привод плунжера.

С 1976 года фирма Bosch приступила к массовому производству модели Bosch VE (EP/VE). В настоящее время разработаны и производятся ТНВД Bosch VE с электронным управлением. Насосами VE, выпускаемыми как непосредственно фирмой Bosch, так и по лицензии японскими фирмами Zexel (Diesel Kiki) и Nippon Denso, оснащаются в настоящее время большинство дизельных двигателей легковых автомобилей и микроавтобусов.

В СССР первым плунжерным распределительным насосом, прошедшим многолетнюю проверку в эксплуатации, был насос ОНМ-4, выпускаемый Ногинским заводом топливной аппаратуры. В 1967 году промышленность СССР приступила к серийному выпуску плунжерных распределительных насосов НД. Насос НД-21/4, спроектированный Центральным научно-исследовательским и конструкторским институтом топливной аппаратуры автотракторных и стационарных двигателей с учетом преимуществ конструкций насосов ОНМ-4 и 1П4, является базовым насосом семейства НД.

Серийный выпуск роторных распределительных насосов был начат в США в начале 1950 годов Верноном Рузе, по имени которого был и назван насос «Roosa Master». Насос имел привод плунжеров с внутренним кулачковым профилем и дозирование дросселированием на всасывании.

В настоящее время семейство этих ТНВД выпускается фирмой Stanadyne Diesel System, ранее имевшей название Hartford Mashine Screw Company. Вначале выпускались насосы Roosa Master моделей CB и DB, затем были созданы семейства насосов DB2 и DM4. Фирмой разрабатываются и совершенствуются модели ТНВД с электронным управлением PCF, PCL.

В топливной системе дизельного автомобиля немаловажную роль играет качество Bosch - компания, имеющая мировую известность. Под этой маркой выпускаются высококачественные запчасти для различных моделей авто. Конечно, стоимость товаров этой фирмы выше, чем у китайских конкурентов. Но на ТНВД экономить нельзя.

Задача агрегата - создание давления, необходимого для продуктивной работы мотора. В случае если при запуске двигателя вы слышите шумы, а расход топлива существенно возрастает, обратитесь в сервисный центр и пройдите диагностику.

Если в систему могла попасть вода, а также при использовании топлива низкого качества, нужна регулировка ТНВД Bosch. Подобная процедура потребуется, если давление насоса недостаточно, а также в случае, если форсунки изношены или сильно засорены и работают неподобающе. Если плунжерная пара неисправна, ее необходимо будет заменить. Стоит обратить внимание и на то, что часто из-за поломки одной детали страдают и близлежащие. Поэтому при наличии даже мелких неисправностей лучше провести соответственную диагностику в хорошем автосервисе.

Регулировку ТНВД Bosch стоит осуществить и в том случае, если вы обнаружили, что топливо подтекает. Если эта проблема будет надолго оставлена без внимания, возможно, потребуется длительный и дорогостоящий ремонт. Если герметичность нарушена, это приводит к снижению давления. А данная проблема влияет на производительность насоса и даже может привести к возгоранию мотора.

Если потребовался ремонт ТНВД Bosch, после него обязательно нужно произвести настройку. Ее выполняют с использованием специального стенда, который с высокой точностью производит замеры углов предварительного хода плунжерной пары, определяет начало подачи топлива и другие немаловажные характеристики.

Подобные работы можно проводить только с использованием специально предназначенного оборудования. И, конечно, не стоит доверять такую работу дилетантам.

ТНВД Bosch - устройство, которое требует профессионального обращения. Его лучше проверять на стенде. Если же вы все-таки решили отрегулировать прибор своими руками, сначала промойте его специальным средством. Это нужно для того, чтобы снять грязевые отложения и сделать внутреннюю поверхность ровной.

Затем нужно проверить по меткам опережение впрыска. Для этого выкрутите клапан и проверьте его. Деталь должна находиться в закрытом положении. С помощью молотка слегка постучите по верхней части клапана. Чтобы закрыть перепускное отверстие, обсадите внутреннюю часть.

Следующий этап - регулировка цикловой подачи ТНВД Bosch. Нужно выкрутить или же наоборот - вкрутить и зажать контргайку (по необходимости). Затем произвести корректировку холостого хода. Это делается так же, как и в случае с цикловой подачей. Нормой считается интервал от 770 до 780 оборотов в минуту. Завершающий этап - регулировка гидрокорректора. Тяга уменьшается при повороте штифта в направлении против часовой стрелки.

Как видите, можно выполнить эту работу самостоятельно. Но идеальный вариант - доверить ее специалистам.

По мере все большего ужесточения норм на выброс вред-ных веществ транспортными средствами, традиционные ме-ханические ТНВД дизелей оказываются не в состоянии обеспечить необходимую точность дозирования топлива и скорость реагирования на изменяющиеся условия движения. Это привело к необходимости электронного регулирования все большим числом составных частей топливной системы дизеля .

Фирмами Bosch, Diesel Kiki и Nippon Denso раз-работан ряд систем электронного управления топливоподачей на базе топливного насоса VЕ, которые обеспечили дальнейшее совершенствование процесса топливоподачи - повышение точности дозирования топлива в отдельные цилиндры, уменьшение межцикловой нестабильности процесса сгорания, уменьшения неравномерности работы дизеля на режимах холостого хода. В отдельных системах устанавливается быстродействующий клапан, который позволяет разделить процесс впрыска на две фазы, что уменьшает жесткость процесса сгорания.

Точное регулирование не только способствует контролю за выбросом токсичных веществ, но и обеспечивает увеличе-ние мощности и более плавную работу двигателя. Некоторые модели имеют электронное регулирование ре-циркуляции отработавших газов.

В электронных системах применяются топливные насосы распределительного типа, с дополнением управляемых ис-полнительных устройств для регулирования положения до-затора и клапана автомата опережения впрыскивания топ-лива.

Электронный блок управления получает сигналы от множе-ства датчиков, таких как положения педали акселератора, частоты вращения вала двигателя, температуры охлаж-дающей жидкости и топлива, подъема иглы форсунок, ско-рости движения автомобиля, давления наддува и темпера-туры воздуха на впуске и др.

Эти сигналы обрабатываются в электронном блоке управле-ния. Результирующий выходной сигнал посылается в ТНВД, обеспечивая подачу оптимального количества топлива к форсункам и оптимальный угол опережения впрыскивания в соответствии с эксплуатационными условиями. Если подключается дополнительная нагрузка (например, вклю-чают кондиционер воздуха), то в электронный блок управления приходит соответствующий сигнал, и дополнительная нагрузка компенсируется увеличением подачи топлива. Электронный блок управления также контролирует работу свечей накаливания в трех стадиях - период накаливания, установившийся режим работы свечей накаливания и пери-од после накаливания, в зависимости от температуры.

В отличие от механических, в электронно-управляемых ТНВД повышенная частота вращения коленчатого вала на холостом ходу, определяется управляющей диафрагмой. Приводимый диафрагмой тросик уп-равляет рычагом повышенной частоты вращения на топливном насосе. При неработающем двигателе рычаг находится в по-ложении повышенной частоты вращения. Во время запуска двигателя в диафрагменном бло-ке создается разрежение, управляемое электронным блоком управления посредством элек-тромагнитного клапана. По мере прогрева двигателя электрон-ный блок открывает клапан, в диаф-рагменном блоке создается разрежение, вследствие чего рычаг повышенной частоты вращения с помощью тросика возвращается в нормаль-ное положение холостого хода.

В большинстве случаев для одноплунжерных насосов распределительного типа в качестве исполнительного устройства, регулирующего цикловую подачу. используется электромагнит 6 (рис. 18) с поворотным сердечником, конец которого соединен через эксцентрик с дозирующей муфтой 5. При прохождении тока в обмотке электромагнита сердечник поворачивается на угол от 0 до 60°, соответственно перемещая дозирующую муфту 5, с помощью которой происходит изменение цикловой подачи.

Рис. 18. Развернутая схема одноплунжерного насоса с электронным управлением:

1 - ТНВД; 2 - электромагнитный клапан управления автоматом опережения впрыскивания; 3 - жиклер; 4 - цилиндр автомата опережения впрыскивания; 5 - дозатор; 6 - электромагнитное устройство изменения подачи топлива; 7 - электронный блок управления; 8 - датчики температуры, давления наддува, положение подачи топлива; 9 - педаль управления; 10 - возврат топлива; 11 - подача топлива к форсунке

Управление автоматом опережения впрыска осуществляется быстродействующим электромагнитным клапаном 2, который регулирует давление топлива, действую-щего на поршень автомата. Клапан работает в импульсном режиме «открыт - закрыт», модулируя давление в зависимости от частоты вращения вала двигателя. Когда клапан открыт, давление уменьшается, и угол опережения впрыскивания также уменьшается. Когда клапан закрыт, давление увеличивается, перемещая поршень автомата в сторону увеличения угла опережения впрыска. Отношение импульсов определяется электронным блоком в зависимости от режима работы и температурного состояния двигателя. Для определения момента начала впрыска одна из форсунок имеет индукционный датчик подъема иглы.

В качестве исполнительных механизмов, воздействующих на органы, управляющие подачей топлива в ТНВД, применяются пропорциональные электромагнитные, моментные, линейные или шаговые электродвигатели, которые служат в качестве непосредственного привода дозатора топлива в насосах распределительного типа.

В качестве примера на рис. 19 приводится исполнительный механизм, управляющий подачей топлива, в котором используется электромагнит 2 с поворотным сердечником, конец которого соединен через эксцентрик с дозирующей муфтой 3. При прохождении тока в обмотке электромагнита сердечник поворачивается на угол от 0 до 60°, соответственно перемещая дозирующую муфту 3. Контроль за ее перемещение производится с помощью датчика 1.

![]()

Рис. 19. Электромагнитный исполнительный механизм ТНВД распределительного типа:

1 - датчик хода дозатора; 2 - исполнительное устройство (электромагнит); 3 - дозирующая муфта; 4 - клапан изменения угла начала впрыска с электромагнитным приводом; 5 - плунжер; 6 - шаровой наконечник; а - разрез исполнительного механизма; б - схема принципа действия

Форсунка. Момент начала впрыска топлива является очень важным параметром, определяющим оптимальную работу дизеля. Это позволяет уточнить величину угла опере-жения впрыска в зависимости от нагрузки и частоты вращения, управлять рециркуляцией отработавших газов и различными исполнительными механизмами. Для определения начала впрыска топлива в системах электронного управления одноплунжерного ТНВД применяется форсунка с датчиком подъема иглы (рис. 20).

В корпус форсунки встроен датчик подъема иглы, состоящий из катушки возбуждения 2 и штока (якоря) 3.На катушку возбуждения электронным блоком управления подается опорное напряжение таким образом, что ток в электрической цепи поддерживается постоянным, независимо от изменений температуры. Этот ток создает вокруг катушки магнитное поле. Как только игла форсунки поднимается, якорь 3 изменяет магнитное поле , вызывая изменение сигнала напряжения.

Рис. 20. Схема форсунки с датчиками подъема иглы:

1 - регулировочный винт; 2 - катушка возбуждения; 3 - шток; 4 - провод; 5 - электрический разъем

Во время перемещения иглы магнитный поток в катушке изменяет свою величину и индуцирует сигнал, напряжение которого пропорционально скорости перемещения иглы, но не величине перемещения. В определенный момент подъема иглы возникает пиковый импульс, который воспринимается электронным блоком управления и используется для управления углом опережения впрыска. Этот сигнал сравнивается с хра-нящимися в памяти электронного блока значениями для со-ответствующих эксплуатационных условий работы дизеля. Электронный блок управления посылает обратный сигнал на электромагнитный клапан, соединенный с рабочей камерой автомата опережения впрыскивания и давление, действую-щее на поршень автомата, изменяется, в результате чего поршень перемещается под действием пружины, изменяя угол опережения впрыскивания.

На смену обычным стандартным форсункам в электронных системах впрыска пришли двухпружинные форсунки. Применение таких форсунок позволяет снизить шум при работе двигателя.

Двухпружинные форсунки имеют две пружины, расположенные в корпусе форсунки одна после другой. Сначала только одна пружина оказывает воздействие на иглу, обеспечивая ее открытие в начале повышенного давления.

Вторая пружина при этом входит в контакт с упорной втулкой, препятствуя дальней-шему подъему иглы. При дальнейшем по-вышении давления упорная втулка подни-мается, сжимая обе пружины и обеспечивая таким образом больший подъем иглы. Схема двухпружинной фор-сунки показана на рис. 21.

Рис. 21. Двухпружинная форсунка с датчиком подъема иглы для двигателей с непосредственным впрыском топлива:

1 - корпус форсунки, 2 - датчик подъема иглы, 3 - первая пружина, 4 - направляющий элемент, 5 - вторая пружина, 6 - нажимной штифт, 7 - гайка крепления распылителя.

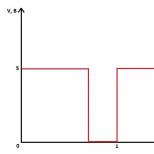

Работа форсунки. В начале процесса впрыска происходит первоначальный подъем иглы, что позволя-ет подать в камеру сгорания только неболь-шое количество топлива. При дальнейшем увеличении давления впрыска игла форсун-ки поднимается полностью, и происходит основной впрыск топлива. Такой двухстадийный впрыск, обозначенный кривой на рис. 22, обеспечивает более мягкий про-цесс сгорания и ведет к уменьшению шума.

Рис. 22. Сопоставление характеристик подъема иглы форсунки:

а - стандартная форсунка; б - двухпружинная форсунка; h 1 - начальный ход; h 2 - основной ход.

Максимальное давление впрыска, достигаемое электронным управлением топливоподачей на базе топливного насоса VЕ составляет 150 кгс/см 2 . Однако ресурсы этой конструктивной схемы по напряжениям в сложном кулачковом приводе практически исчерпаны. Более совершенными являются ТНВД следующего поколения - VP-44.

Топливный насос высокого давления VP-44.

Такиенасосы используются на мо-делях дизелей Opel Ecotec, Opel Astra, Audi, Ford, BMW, Daimler-Chrysler. Давление впрыска, развиваемое насосами такого типа достигает 1000 кгс/см 2 .

Схема топливной системы с этим ТНВД представлена на рис. 23.

Рис. 23. Система непосредственного впрыска дизельного двигателя с ТНВД VP-44:

1 - топливный бак; 2 - фильтр тонкой очистки топлива; 3 - ТНВД; 4 - ЭБУ ТНВД; 5 - электромагнитный клапан управления подачей топлива; 6 - электромагнитный клапан угла опережения впрыска; 7 - автомат опережения впрыска; 8 - ЭБУ двигателя; 9 - форсунка с датчиком подъема иглы; 10 - свеча предпускового подогрева с закрытым нагревательным элементом; 11 - ЭБУ свечей накаливания; 12 - датчик температуры охлаждающей жидкости; 13 - датчик частоты вращения коленчатого вала; 14 - датчик температуры воздуха на впуске; 15 - массовый расходомер воздуха; 16 - датчик давления наддува; 17 - турбокомпрессор ; 18 - привод клапана системы рециркуляции ОГ; 19 - привод клапана регулирования давления наддува; 20 - вакуумный насос; 21 - аккумуляторная батарея; 22 - приборная панель с указателем расхода топлива, тахометром и т.д.; 23 - датчик положения педали акселератора; 24 - концевой выключатель (на педали сцепления); 25 - контакты стоп-сигнала; 26 - датчик скорости автомобиля; 27 - блок управления круиз-контролем; 28 - компрессор кондиционера; 29 - диагностический дисплей с выводами для диагностического тестера.

Осо-бенностью приведенной системы является совмещенный блок управления как для ТНВД, так и для других систем двигателя. Блок управления состоит из двух частей, оконечные каскады питания электромагнитов которых расположены на корпусе ТНВД.

Общий вид ТНВД VP-44 показан на рис. 24.

Рис. 24. Топливный насос высокого давления VP-44:

1 - топливоподкачивающий насос; 2 - датчик частоты и положения вала насоса; 3 - кулачковая шайба; 4 - блок управления; 5 - штекерная колодка; 6 - нагнетательные плунжеры; 7 - ротор-распределитель; 8 - электромагнитный клапан управления подачей; 9 - нагнетательный клапан; 10 - электромагнитный клапан установки момента начала впрыскивания; 11 - устройство опережения впрыскивания; 12 - датчик угла пово-рота приводного вала ТНВД.

Контур низкого давления. Топливоподкачивающий насос 17 (рис. 25) в ТНВД VP-44 шиберного типа аналогичный рассмотренным выше. Давление топлива, создаваемое топливоподкачивающим насосом на стороне на-гнетания, зависит от частоты вращения колеса насоса. В то же время это давление при возрастании частоты вращения уве-личивается непропорционально. Клапан регулирования давления 2 распо-лагается в непосредственной близости от топливоподкачивающего насоса. Клапан из-меняет давление нагнетания, создаваемое топливоподкачивающим насосом, в за-висимости от требуемого расхода топли-ва.

Топливо от топливоподкачивающего насоса поступает к насосной секции ТНВД и устройству опере-жения впрыски-вания.

Рис. 25. Гидравлическая схема ТНВД VP-44:

1 - блок управления работой дизеля; 2 - клапан регулирования давления; 3 - поршень клапана регулирования давления; 4 - клапан дросселирования перепуска; 5 - отводной канал; 6 - дроссель; 7 блок управления ТНВД; 8 - поршневой демпфер; 9 - электромагнитный клапан управления подачей; 10 - нагнетательный клапан; 11 - форсунка; 12 - электромагнитный клапан установки момента начала впрыскивания; 13 - ротор-распределитель; 14 - насосная секция ТНВД с радиальным движением плунже-ров; 15 - датчик угла пово-рота приводного вала ТНВД; 16 - устройство опере-жения впрыски-вания; 17 - топливоподкачивающий насос.

Если создаваемое давление топлива превышает определенную величину, тор-цевая кромка поршня 3 открывает отвер-стия, расположенные радиально, и че-рез них поток топлива сливается по ка-налам насоса к подводящему пазу. Если давление топлива слишком мало, эти ра-диальные отверстия закрыты вследствие преобладания сил пружины. Предвари-тельный натяг пружины определяет, та-ким образом, величину давления откры-тия клапана.

Для охлаждения топливоподкачивающего насоса и удаления из него воздуха топ-ливо проходит через привинченный к корпусу насоса клапан дросселирования перепуска 4.

Этот клапан осуществляет отвод топ-лива через отводной канал 5. В корпусе клапана находится нагруженный пружи-ной шарик, который позволяет выте-кать топливу только по достижении опре-деленной величины давления в канале.

Дроссель 6 очень малого диаметра, связанный с линией отвода, расположен в корпусе клапана параллельно основному каналу отвода топлива. Он обеспечивает автоматическое удаление воздуха из на-соса. Весь контур низкого давления ТНВД рассчитан на то, что в топливный бак через клапан дросселирования пере-пуска всегда перетекает некоторое коли-чество топлива.

Контур высокого давления. В контур высокого давления вхо-дят ТНВД, а также узел распределения и регулирования величины и момента на-чала подачи с использованием только од-ного элемента — электромагнитного кла-пана высокого давления.

Насосная секция ТНВД с радиальным движением плунжеров создает требуемое для впрыскивания давление величиной до 1000 кгс/см 2 .

Она приводится через вал и включает в себя (рис. 26):

Соединительную шайбу;

Башмаки 4 с роликами 2;

Кулачковую шайбу 1;

Нагнетающие плунжеры 5;

Переднюю часть (головку) вала-распределителя 6.

Рис. 26. Примеры расположения плунжеров:

а - для четырех или шести цилиндров; b - для шести цилинд-ров; с - для четырех цилиндров; 1- кулачковая шайба; 2 - ролик; 3 - направляющие пазы приводного вала; 4 - башмак ролика; 5 - нагнетающий плунжер; 6 - вал-распределитель; 7 - камера высокого давления

Крутящий момент от приводного ва-ла передается через соединительную шайбу и шлицевое соединение непосред-ственно на вал-распределитель. Направляющие пазы 3 служат для того, чтобы через башмаки 4 и сидящие в них ролики 2 обеспечить работу нагнета-ющих плунжеров 5 сообразно внутрен-нему профилю кулачковой шайбы 1. Ко-личество кулачков на шайбе соответст-вует числу цилиндров двигателя.

В кор-пусе вала-распределителя нагнетающие плунжеры расположены радиально, что и дало название этому типу ТНВД. На вос-ходящем профиле кулачка плунжеры со-вместно выдавливают топливо в цент-ральную камеру высокого давления 7. В зависимости от числа цилиндров двига-теля и условий его применения сущест-вуют варианты ТНВД с двумя, тремя или четырьмя нагнетающими плунжерам.

Корпус-распределитель (рис. 27) состоит из:

Фланца 6;

Плотно вставленной в фланец распредели-тельной втулки 3;

Расположенной в распределитель-ной втулке задней части вала-распределителя 2;

Запирающей иглы 4 электромагнит-ного клапана 7 высокого давления;

Аккумулирующей мембраны 10, раз-деляющей полости подкачки и слива;

Штуцера 16 магистрали высокого дав-ления с нагнетательным клапаном 15.

Рис. 27. Корпус-распределитель:

1 - плунжер ; 2 - вал-распредели-тель; 3 - распределительная втулка; 4 - запирающая игла электромагнитного клапана высокого давления; 5 - канал обратного слива топлива; 6 - фланец; 7 - электромагнитный клапан высокого давления; 8 - канал камеры вы-сокого давления; 9 - кольцевой канал впуска топлива; 10 - аккумулирующая мембрана, разделяющая полости подкачки и слива; 11 - полость за мемб-раной; 12 - камера низкого давления; 13 - распределительная канавка; 14 - выпускной канал; 15 - нагнетательный клапан; 16 - штуцер магистрали высокого давления

В фазе наполнения (рис., 28, а) на нис-ходящем профиле кулачков радиально движущиеся плунжеры 1 перемещаются наружу, к поверхности кулачковой шай-бы. Запирающая игла 4 при этом нахо-дится в свободном состоянии, открывая канал впуска топлива. Через кольцевой канал 9 камеры низ-кого давления и канал иглы топливо направляется от топливоподкачивающего насоса по каналу 8 вала-распределителя и заполняет ка-меру высокого давления. Излишек топ-лива вытекает через канал обратного слива.

Рис. 28. Принципиальная схема подачи топлива (позиции на рис. соответствуют позициям рис. 27)

В фазе нагнетания (рис.28, б) плунже-ры 1 при закрытой игле 4 перемещаются на восходящем профиле кулачков к оси вала-распределителя, повышая давление в камере высокого давления.

Благодаря этому топливо под высо-ким давлением движется по каналу 8 ка-меры высокого давления. Затем топливо через распределительную канавку 13 (рис. 27), ко-торая в этой фазе соединяет вал-распре-делитель 2 с выпускным каналом 14, шту-цер 16 с нагнетательным клапаном, ма-гистраль высокого давления и форсунку поступает в камеру сгорания двигателя.

Дозирование топлива с помощью электромагнитного клапана высокого давления.

Для дозирования цикловой подачи в кон-тур высокого давления ТНВД встроен электромагнитный клапан высокого дав-ления 7.

К электромагнитному клапану вы-сокого давления по сигналу блока управ-ления ТНВД в катушку электромагнита подается напряжение, и якорь переме-щает иглу 4, прижимая ее к седлу. Если игла прижата к седлу, топливо поступает только в выпускной канал высокого давления 14 соединенный с нагнетательным клапаном, где давление резко повышается, а от него к форсунке. Дозирование подачи топлива определяется интервалом между моментом начала подачи и моментом от-крытия электромагнитного клапана и на-зывается продолжительностью подачи.

Продолжительность закрытия электро-магнитного клапана, определяемая блоком управления, регулирует таким об-разом величину цикловой подачи топли-ва. После окончания впрыска, электромагнит клапана обесточивается, при этом электромагнитный клапан высокого давления открывается, и давле-ние в контуре снижается, прекращая подачу топлива к форсунке.

Избыточное топливо, которое нагне-тается вплоть до прохождения роликом плунжера верхней точки профиля кулач-ка, направляется через специальный ка-нал в пространство за аккумулирующей мембраной. Скачки высокого давления, которые при этом возникают в контуре низкого давления, демпфируются акку-мулирующей мембраной. Кроме того, это пространство сохраняет аккумулирован-ное топливо для процесса наполнения перед последующим впрыскиванием.

Для остановки двигателя с помощью электромагнитного клапана полностью прекращается нагнетание под высоким давлением. Следовательно, не требуется дополнительный остановочный клапан, как это имеет место в распределительных ТНВД с управлением регулирующей кромкой.

Демпфирование волн давления с помощью нагнетательного клапана с дросселированием обратного потока. Нагнетательный клапан 15 с дросселирова-нием обратного потока в конце очередного впрыскивания топлива пре-дотвращает новое открытие распылителя форсунки, что исключает появление подвпрыскивания, которое возможно в ре-зультате появления волн давления или их отражений. Подвпрыскивание отрица-тельно сказывается на токсичности ОГ.

С началом подачи конус клапана открывает клапан. Теперь топливо нагнетается через штуцер и магистраль высокого давления к форсунке. По окончании на-гнетания давление топлива резко падает, и возвратная пружина прижимает ко-нус клапана к его седлу. Обратные вол-ны давления, возникающие при закры-тии форсунки, гасятся дросселем нагнетательного клапана, что предотвращает подвпрыскивание топлива в камеру сгорания.

Устройство опережения впрыскивания топлива. Наиболее благоприятно процесс сго-рания, равно как и лучшая отдача дизе-ля по мощности, протекает только в том случае, когда момент начала сгорания соответствует определенному положе-нию коленчатого вала или поршня в ци-линдре. Задачей устройства опережения впрыскивания является увеличение угла начала подачи топлива при повышении частоты вращения коленчатого вала. Это устройство, состоящее из датчика угла поворота приводного вала ТНВД, блока управления и электромагнитного клапана установки момента начала впрыскивания, обеспечивает оптималь-ный момент начала впрыскивания соот-ветственно условиям эксплуатации двигателя, чем компенсирует временной сдвиг, определяемый сокращением пе-риода впрыскивания и воспламенения при увеличении частоты вращения.

Устройство опережения впрыскивания, оснащенное гидравлическим приводом, встроено в нижнюю часть корпуса ТНВД поперек его продольной оси (рис. 29).

Рис.29. Устройство опережения впрыскивания:

1 - кулачковая шайба; 2 - шаровая цапфа; 3 - плунжер установки угла опережения впрыскивания; 4 - подводной/отвод-ной канал; 5 - регулировочный клапан; 6 - шиберный топливоподкачивающий насос; 7 - выход топлива; 8 - вход топлива; 9 - подвод от топлив-ного бака; 10 - пружина управля-ющего поршня; 11 - возвратная пружина; 12 - управляющий поршень; 13 - кольцеобразная камера гидравли-ческого упора; 14 - дроссель; 15 - электромагнитный клапан установки момента начала впрыскивания (в закрытом положении).

Кулачковая шайба 1 входит своей ша-ровой цапфой 2 в поперечное отверстие плунжера 3 так, что поступательное дви-жение последнего превращается в поворот кулачковой шайбы. В середине плунжера находится регулировочный клапан 5, кото-рый открывает и закрывает управляющие отверстия в плунжере. По оси плунжера 3 расположен нагруженный пружиной 10 управляющий поршень 12, который задает положение регулировочного клапана.

Поперек оси плунжера находится электромагнитный клапан 15 установки момента начала впрыскивания. Блок управления ТНВД воздействует на плунжер устройства опережения впры-скивания с помощью этого клапана (рис. 30), на который непрерыв-но подаются импульсы тока постоянной частоты и переменной скважности. Клапан изменяет давление, действующее на управляю-щий поршень.

Рис. 30. Электромагнитный клапан установки момента начала впрыскивания:

1 - седло клапана; 2 - направление закрытия; 3 - игла клапана; 4 - якорь электромаг-нита; 5 - катушка; 6 - электромагнит.

Регулирование начала впрыскивания. В зависимости от условий эксплуатации двигателя (нагрузка, частота вращения коленчатого вала, температура охлажда-ющей жидкости) блок управления рабо-той дизеля устанавливает не-обходимый угол опережения впрыскива-ния, который определяется соответству-ющим полем характеристик. Для обеспечения необходимого угла опережения впрыскивания кулачковая шайба поворачивается на определенный угол.

Регулятор начала впрыскивания в блоке управления ТНВД постоянно срав-нивает действительное значение момента начала впрыскивания с заданным. Если различие этих сигналов выше допусти-мого, регулятор изменяет момент начала впрыскивания с помощью электромаг-нитного клапана установки момента на-чала впрыскивания. Информацию о дей-ствительном моменте начала впрыскива-ния передает сигнал датчика угла поворо-та приводного вала ТНВД или, в качестве альтернативы, сигнал датчика подъема иглы распылителя форсунки.

Установка раннего опережения впрыскивания. На неработающем двигателе плунжер 3 (рис. 29) установки угла опережения впрыскива-ния благодаря возвратной пру-жине 11 устанавливается на позднее впрыскивание. При работающем двига-теле давление топлива внутри ТНВД из-меняется клапаном регулирования давле-ния в зависимости от частоты вращения коленчатого вала. Давление топлива, про-ходящего через дроссель 14 в кольцеоб-разную камеру 13 гидравлического упора, сдвигает при закрытом электромагнит-ном клапане 15 управляющий поршень 12 в направлении положения «раньше», преодолевая силу пружины 10 поршня. Благодаря этому на более ранний угол опережения впрыскивания сдвигается и регулировочный клапан 5, связанный с управляющим поршнем, открывая канал 4, ведущий к камере за плунжером 3.

Топливо, поступая через этот канал, оказывает давление на плунжер, перемещая его в направлении положения «раньше». Осе-вое перемещение плунжера 3 преобразу-ется через шаровую цапфу 2 в поворот кулачковой шайбы 1 относительно вала привода ТНВД, что ведет к более раннему набеганию роликов на кулачки и обеспе-чивает более раннее начало впрыскива-ния. Возможность установки более ран-него утла опережения впрыскивания со-ставляет до 20° угла поворота кулачковой шайбы (соответственно 40° угла поворо-та коленчатого вала).

Установка позднего опережения впрыскивания. Электромагнитный клапан 15 установки момента начала впрыскивания открыва-ется, если он воспринимает сигнал от блока управления ТНВД. При его открытии снижается управляющее давление в кольцеобразной камере 13 гидравлического упора.

Управляющий поршень 12 переме-щается силой пружины 10 в направлении положения «позже». Когда регулировоч-ный клапан 5 открывает управляющее от-верстие, соединенное с каналом 4, тогда топливо начинает вытекать из полости за плунжером 3. Сила пружины 11 и реактивный момент на ку-лачковой шайбе 1 давят теперь на плун-жер 3 в направлении положения «позже», т. е. к исходному положению.

Регулирование управляющего давления. Так как электромагнитный клапан 15 способен быстро открываться и закры-ваться, он работает как регулируемый дроссель и постоянно влияет на управля-ющее давление так, что плунжер 3 может занимать любое положение в рабочем ди-апазоне «раньше - позже». При этом от-ношение времени открытия электромаг-нитного клапана к общей продолжитель-ности рабочего цикла перемещения иглы электромагнитного клапана определяет-ся блоком управления ТНВД.

Например, если управляющий плун-жер должен быть установлен в положение «раньше», это отношение изменяется блоком управления так, чтобы умень-шался период открытого положения кла-пана. В этом случае через электромагнит-ный клапан проходит некоторое количе-ство топлива, и плунжер двигается в сто-рону положения «раньше».

1. Название работы.

2. Схема системы питания с одноплунжерными распределительными топливными насосами высокого давления ТНВД без электронного управления фирмы Bosch VE.

3. Схема системы питания с одноплунжерными распределительными топливными насосами высокого давления ТНВД с электронным управлением фирмы Bosch VE.

4. Схема топливного насоса Bosch VE.

5. Топливный насос низкого давления и регулирующий клапан.

6. Фазы топливоподачи.

7. Схема работы всережимного регулятора.

8. Одноплунжерные распределительные топливные насосы высокого давления с электронным управлением.

9. Форсунка с датчиком подъема иглы.

10. Двухплунжерная форсунка с датчиком полъема иглы для двигателей с непосредственным впрыском топлива.

11. Устройство опережения впрыска.

Контрольные вопросы

1. Достоинства и недостатки систем питания с с одноплунжерными распределительными топливными насосами высокого давления ТНВД без электронного управления фирмы Bosch VE.

2. Достоинства и недостатки систем питания с с одноплунжерными распределительными топливными насосами высокого давления ТНВД с электронным управлением фирмы Bosch VE.

3. Назначение топливного фильтра тонкой очистки топлива.

4. Назначение и конструкция топливного насоса низкого давления и регулирующий клапан.

5. Устройство и принцип работы форсунки систем питания с одноплунжерными распределительными топливными насосами высокого давления ТНВД без электронного управления фирмы Bosch VE.

6. Устройство и принцип работы форсунки систем питания с одноплунжерными распределительными топливными насосами высокого давления ТНВД с электронным управлением фирмы Bosch VE.

7. Назначение и виды свечей накаливания. Преимущества и недостатки.

8. Назначение и принцип работы автоматического регулятора частоты вращения.

9. Устройство форсунки систем питания с одноплунжерными распределительными топливными насосами высокого давления ТНВД с электронным управлением фирмы Bosch VE.

Система топливоподачи дизеля с одноплунжерным распределительным топливным насосом с торцевым кулачковым приводом плунжера действует следующим образом (рис. 1).

Рис. 1. Принципиальная схема системы топливоподачи дизельного двигателя с одноплунжерным ТНВД:

1 – топливопровод низкого давления; 2 – тяга; 3 – педаль подачи топлива; 4 – ТНВД; 5 – электромагнитный клапан; 6 – топливопровод высокого давления; 7 – топливопровод сливной магистрали; 8 – форсунка; 9 – свеча накаливания; 10 – топливный фильтр; 11 – топливный бак; 12 – топливоподкачивающий насос (применяется при магистралях большой протяженности; 13 – аккумуляторная батарея; 14 – замок «зажигания»; 15 – блок управления временем включения свечей накаливания

Топливо из бака 11 прокачивается по топливопроводу низкого давления в топливный фильтр тонкой очистки топлива 10, откуда засасывается топливным насосом низкого давления и затем направляется во внутреннюю полость корпуса ТНВД 4, где создается давление порядка 0,2 … 0,7 МПа. Далее топливо поступает в насосную секцию высокого давления и с помощью плунжера - распределителя в соответствии с порядком работы цилиндров подается по топливопроводам высокого давления 6 в форсунки 8, в результате чего осуществляется вспрыскивание топлива в камеру сгорания дизеля. Избыточное топливо из корпуса ТНВД, форсунки и топливного фильтра (в некоторых конструкциях) сливается по топливопроводам 7 обратно в топливный бак. Охлаждение и смазка ТНВД осуществляются циркулирующим в системе топливом. Фильтр тонкой очистки топлива имеет важное значение для нормальной и безаварийной работы ТНВД и форсунки. Поскольку плунжер, втулка, нагнетательный клапан и элементы форсунки являются деталями прецизионными, топливный фильтр должен задерживать мельчайшие абразивные частицы размером 3…5 мкм. Важной функцией фильтра является также задержание и выведение в осадок воды, содержащейся в топливе. Попадание влаги во внутреннее пространство насоса может привести к выходу последнего из строя по причине образования коррозии.

Форсунка. Форсунка (рис. 2) состоит из корпуса 2, распылителя 5 с иглой, пружины 11 и регулировочной шайбы 9. Игла форсунки свободно перемещается в пределах направляющего канала распылителя и в то же самое время обеспечивает герметизацию в условиях высокого давления впрыска. В нижней части иглы имеется коническое уплотнение. Пружиной форсунки игла прижимается к соответствующей по форме уплотняющей поверхности корпуса распылителя, когда форсунка находится в закрытом положении.

Конические поверхности корпуса распылителя и иглы обеспечивают контакт с высоким удельным давлением и эффективной герметизацией.

Форсунка открывается, когда сила от давления на конические поверхности иглы (давление топлива) превышает силу пружины форсунки. Ввиду того, что в результате поднятия иглы происходит резкий рост силы, действующей на нее с учетом увеличения поверхности, на которую воздействует топливо под высоким давлением, это сопровождается увеличением подачи топлива вследствие ускорения открытия иглы. Она останется открытой до тех пор, пока величина давления в системе не снизится до величины ниже давления открытия.

Рис. 2. Форсунка:

1 – канал входа топлива; 2 – корпус форсунки; 3 – корпус крепления распылителя; 4 – промежуточный элемент; 5 – распылитель форсунки; 6 – гайка топливопровода высокого давления; 7 – фильтр; 8 – штуцер возврата топлива; 9 – регулировочная шайба; 10 – канал подвода топлива к распылителю; 11 – нажимная пружина; 12 – нажимной палец

Величина давления начала открытия (приблизительно 110...140 кгс/см 2 для штифтовых форсунок и 150...250 кгс/см 2 для многоструйных форсунок закрытого типа) регулируется путем установки шайб под пружины форсунки.

Давление начала закрытия определяется геометрией форсунки (отношением диаметра иглы к диаметру седла).

Топливные фильтры. Топливные фильтры предназначены для очистки топлива от твердых частиц. Они также предохраняют топливо от компонентов, вызывающих износ агрегатов системы впрыска, поэтому должны быть достаточно емкими, чтобы собирать большое количество отсеиваемых частиц и обеспечивать длительные интервалы между техническими обслуживаниями. Если фильтр забивается, подача топлива снижается, и мощность двигателя падает.

Прецизионные детали системы впрыска очень чувствительны к мельчайшему загрязнению топлива. К их защите от износа предъявляются высокие требования, чтобы обеспечить надежность работы, минимальный расход топлива и предписанный уровень эмиссии ОГ.

При особо высоких требованиях к защите от износа и/или при увеличенном интервале обслуживания системы подачи топлива снабжаются фильтрами грубой и тонкой очистки.

Фильтр грубой очистки топлива предназначается, главным образом, для фильтрации крупных частиц и чаще всего представляет собой сетку с шагом в 300 мкм.

Фильтр тонкой очистки топлива расположен на топливной магистрали перед топливоподкачивающим насосом или ТНВД. Фильтрация происходит за счет протекания топлива через сменные фильтрующие элементы 3 (рис. 3), выполненные из прессованных материалов или многослойных синтетических микроволокон. Возможны также конструкции, состоящие из двух фильтров, соединенных либо параллельно для увеличения емкости, либо последовательно, что позволяет проводить ступенчатую очистку топлива или соединять в единый агрегат фильтры грубой и тонкой очистки. Все больше используются конструкции фильтров, в которых меняется только фильтрующий элемент.

Рис. 3. Фильтр тонкой очистки топлива:

1 – подвод топлива; 2 – отвод очищенного топлива; 3 – фильтрующий элемент; 4 – сливная пробка; 5 – крышка; 6 – корпус; 7 – распорная трубка; 8 – водосборник

Топливо может содержать влагу в виде капель воды или в виде эмульсии воды с топливом (например, конденсат, возникающий при перепадах температуры в топливном баке). Естественно, вода не должна попадать в систему впрыска топлива.

Из-за различного поверхностного натяжения воды и топлива на фильтрующих элементах образуются капельки воды. Они накапливаются в водосборнике 8. Для удаления свободной влаги может применяться отдельный влагоотделитель-сепаратор, в котором капли воды отделяются от топлива под действием центробежной силы. Контролируют наличие воды специальные датчики.

Для предотвращения закупоривание пор фильтрующих элементов кристаллами парафина, образующимися в топливе при зимней эксплуатации, в топливных фильтрах применяется предварительный подогрев топлива. В большинстве случаев предварительный подогрев топлива осуществляется с помощью электронагревательных элементов, охлаждающей жидкости или топлива, поступающего из системы обратного слива.

Свечи накаливания. В дизельных двигателях топливо воспламеняется от высокой температуры сжатого воздуха. При запуске двигателя, особенно при низкой температуре окружающего воздуха, температура в камере сгорания недостаточна для надежного самовоспламенения топлива. Для обеспечения надежного запуска дизельного двигателя в его конструкции предусмотрена система предварительного разогрева с использованием свечей накаливания. Свечи накаливания разогревают воздух в зоне впрыска топлива до температуры 850…1000°С за 3…4 с, что позволяет значительно улучшить условия запуска и после запуска в течении нескольких минут подогревать поступающий воздух при прогреве охлаждающей жидкости до 75°С.

Свечи подразделяются на штифтовые с нагреваемой спиралью и керамические .

В штифтовой свече штифт накаливания герметично запрессовывается в корпус 5 (рис. 4), обеспечивая хорошее газовое уплотнение. Штифт состоит из термокоррозионностойкого стержня 4 накаливания, внутри которого в уплотненном наполнителе 9 из порошка оксида магния находится спиральная нить накаливания. Эта нить состоит из двух последовательно соединенных резисторов: размещенной на конце трубки накаливания нагревательной спирали и регулирующей спирали. Нагревательная спираль имеет практически независимое от температуры сопротивление, а регулирующая обладает положительным температурным коэффициентом. При работе свечи накаливания она нагревается до температуры 850°С и работает в течение от 4 с до 2 мин. в зависимости от типа свечи и температуры двигателя. Подаваемое топливо при этом нагревается до оптимальной температуры горения.

Продолжительность периода подогрева регулируется блоком управления свечи накаливания, который контролирует температуру двигателя через температурный датчик охлаждающей жидкости и изменяет время подогрева.

Установленная на панели контрольная лампочка сообщает водителю, что происходит подогрев. Лампочка гаснет, после окончания подогрева, что свидетельствует о возможности запуска двигателя. После запуска двигателя свеча накаливания в зависимости от температуры двигателя может работать еще некоторое время. Это помогает улучшить сгорание топлива, пока двигатель прогревается и уменьшает выбросы токсичных веществ с отработавшими газами. Обычно, подогрев включается ключом зажигания, поворотом во второе положение. Однако некоторые модели автомобилей оборудованы системой предпускового подогрева, которая включается только тогда, когда открыта водительская дверь.

Рис. 4. Штифтовая свеча накала:

1 – штекер подачи электрического напряжения; 2 – изолирующая шайба; 3 – двойное уплотнение; 4 – стержень; 5 – корпус; 6 – уплотнение защитной оболочки; 7 – нагревательная спираль; 8 – трубка накаливания; 9 – наполнитель

Основными элементами керамической свечи накаливания являются контакт, корпус свечи и нагревательный стержень, выполненный из керамики (рис. 5). Нагревательный стержень состоит из изолирующего защитного керамического слоя и внутреннего керамического нагревательного элемента, заменяющего собой нагревательную и регулировочную спираль обычных металлических свечей накаливания.

Рис. 5. Керамическая свеча накаливания:

1 – соединительный контакт; 2 – корпус свечи; 3 – керамический нагревательный элемент; 4 – защитный керамический слой

Керамические свечи накаливания в течение 2 сек. достигают температуры примерно 1000°C, что обеспечивает такой же быстрый пуск двигателя, как у бензинового ДВС, без присущей дизельным двигателям «раскачки».

Напряжения при разогреве имеет три фазы. Первая фаза имеет напряжение 9,8…11,5 В, при температуре 1000° в течении 2 сек. – быстрый разогрев. В последующие моменты регулировки напряжение постепенно снижается и держится ниже напряжения бортовой сети: фаза 2 …7 В, фаза 3 … 5 В. Для разгрузки бортовой сети штифты свечей накаливания управляются широтно-импульсной модуляцией со смещением фаз.

Кроме указанных фаз для регенерации сажевого фильтра может применяться промежуточное накаливание. В этом случае свечи накаливания получают с блока управления двигателя сигнал управления на промежуточное накаливание. Благодаря промежуточному накаливанию улучшаются условия сгорания в процессе регенерации. По причине незначительного старения керамики процесс промежуточного накаливания при регенерации сажевого фильтра не оказывает особого влияния на керамические свечи накаливания.

Основными преимуществами керамических свечей накаливания, относительно металлических свечей, являются лучшая работа в условиях холодного пуска за счёт высокой температуры предварительного и последующего накаливания, меньшая токсичность ОГ благодаря более высокой температуре накаливания и больший срок службы. По сравнению с металлическими свечами накаливания керамические свечи при одинаковой потребности в напряжении обеспечивают гораздо более высокие температуры накала.

В настоящее время отдельные производители в свечи накаливания вставляют датчики давления для корректировки процесса сгорания.

Топливный насос . Топливный насос подает в цилиндры дизеля строго дозированное количество топлива под высоким давлением в определенный момент времени в зависимости от нагрузки и скоростного режима, поэтому характеристики двигателей существенно зависят от работы ТНВД.

Схема распределительного насоса VE представлена на рис. 6, а его общий вид на рис. 7.

Основные функциональные блоки топливного насоса VE представляют собой: роторно-лопастной топливный насос низкого давления с регулирующим перепускным клапаном; блок высокого давления с распределительной головкой и дозирующей муфтой; автоматический регулятор частоты вращения с системой рычагов и пружин; электромагнитный запирающий клапан, отключающий подачу топлива; автоматическое устройство (автомат) изменения угла опережения впрыскивания топлива.

![]()

Рис. 6. Схема топливного насоса - Bosch VE:

1 – вал привода насоса; 2 – перепускной клапан регулирования внутреннего давления; 3 – рычаг управления подачей топлива; 4 – грузы регулятора; 5 – жиклер слива топлива; 6 – винт регулировки полной нагрузки; 7 – передаточный рычаг регулятора; 8 – электромагнитный клапан остановки двигателя; 9 – плунжер; 10 – центральная пробка; 11 – нагнетательный клапан; 12 – дозирующая муфта; 13 – кулачковый диск; 14 – автомат опережения впрыска топлива; 15 – ролик; 16 – муфта; 17 – топливоподкачивающий насос низкого давления

Рис. 7. Общий вид распределительного ТНВД VE:

а – ТНВД; б – блок высокого давления с распределительной головкой и дозирующей муфтой. Позиции соответствуют позициям на рис. 6.

Распределительный ТНВД VE может также быть оснащен различными дополнительными устройствами, например, корректорами топливоподачи или ускорителем холодного пуска, которые позволяют индивидуально адаптировать ТНВД к особенностям данного дизеля.

Вал привода 1 топливного насоса расположен внутри корпуса ТНВД, на валу установлен ротор 17 топливного насоса низкого давления и шестерня привода вала регулятора с грузами 4. За валом 1 неподвижно в корпусе насоса установлено кольцо с роликами и штоком привода автомата опережения впрыскивания топлива 14. Привод вала ТНВД осуществляется от коленчатого вала дизеля, шестеренчатой или ременной передачей. В четырехтактных двигателях частота вращения вала ТНВД составляет половину от частоты вращения коленчатого вала, и работа распределительного ТНВД осуществляется таким образом, что поступательное движение плунжера синхронизировано с движением поршней в цилиндрах дизеля, а вращательное обеспечивает распределение топлива по цилиндрам. Поступательное движение обеспечивается кулачковой шайбой, а вращательное – валом топливного насоса.

Автоматический регулятор частоты вращениявключает в себя центробежные грузы 4, которые через муфту регулятора и систему рычагов воздействуют на дозирующую муфту 12, изменяя таким образом величину топливоподачи в зависимости от скоростного и нагрузочного режимов дизеля. Корпус ТНВД закрыт сверху крышкой, в которой установлена ось рычага управления, связанного с педалью акселератора.

Автомат опережения впрыскивания топлива является гидравлическим устройством, работа которого определяется давлением топлива во внутренней полости ТНВД, создаваемым топливным насосом низкого давления с регулирующим перепускным клапаном 2.

Топливный насос низкого давления расположен в корпусе ТНВД на приводном валу и служит для забора топлива из бака и подачи его во внутреннюю полость корпуса насоса. Схема устройства топливного насоса низкого давлений с клапаном низкого давления показана на рис. 8.

Рис. 8. Топливный насос низкого давления и регулирующий клапан:

1 – кольцевая полость; 2 – ротор; 3 – лопасти; 4 – вал; 5 – перепускной регулирующий клапан; 6 – корпус клапана; 7 – резьбовая пробка; 8 – пружина; 9 – поршень

Насос состоит из ротора 2 с четырьмя лопастями 3 и кольца 1 в корпусе ТНВД, расположенного эксцентрично по внешней стороне ротора. При вращении последнего лопасти под действием центробежной силы прижимаются к внутренней поверхности кольца, создавая, таким образом, камеры между ними, из которых топливо под давлением по каналу поступает во внутреннюю полость корпуса ТНВД. Одновременно часть топлива поступает на вход перепускного регулирующего клапана 5 и, в случае его открытия, перепускается на вход насоса. Корпус 6 перепускного регулирующего клапана завернут по резьбе в корпусе ТНВД, внутри корпуса имеется поршень 9, нагруженный тарированной на определенное давление пружиной 8, второй конец которой упирается в пробку 7. Если давление топлива оказывается выше установленного значения, поршень 9 клапана открывает канал для перепуска части топлива на всасывающую сторону насоса. Давление начала открытия перепускного клапана регулируется изменением положения пробки 7, т.е. величиной предварительной затяжки пружины 8.

Важную роль в обеспечении нормальной работы дизеля играет сливной жиклер, установленный в штуцере в крышке ТНВД (позиция 5 на рис. 6.). Жиклер диаметром порядка 0,6 мм, через который топливо идет на слив, обеспечивает поддержание требуемого давления топлива во внутренней полости корпуса ТНВД. Размер жиклера скоординирован с работой перепускного клапана.

Перепускной клапан в сочетании со сливным жиклером, обеспечивают заданную зависимость разности давлений топлива в корпусе ТНВД и на выходе насоса низкого давления от частоты вращения вала ТНВД. Количество топлива, подаваемого насосом низкого давления в несколько раз больше подаваемого в цилиндры дизеля. Давление топлива во внутренней полости корпуса ТНВД влияет на положение поршня автомата опережения впрыскивания, изменяя угол опережения впрыскивания пропорционально частоте вращения коленчатого вала двигателя.

Основным элементом, создающим высокое давление топлива в ТНВД и распределяющим топливо по цилиндрам дизеля, является плунжер, который совершает возвратно-поступательное и вращательное движение.

Принцип действия насоса поясняет рис.9.

Рис. 9. Схема движения топлива в ТНВД:

1 – неподвижное кольцо; 2 – ролик; 3 – кулачковый диск; 4 – плунжер; 5 – втулка подачи топлива; 6 – камера; 7 – канал подачи топлива к форсунке; 8 – распределительный паз

Выступы-кулачки кулачкового диска 3 находятся в постоянном контакте с роликами 2, установленными на осях в неподвижном кольце 1. При вращении кулачковой шайбы каждый кулачок, набегая на ролик, толкает плунжер вправо, а возвращение его в прежнее положение осуществляется двумя пружинами блока ТНВД.

Количество кулачков на кулачковой шайбе, как и число штуцеров линии высокого давления с нагнетательными клапанами, соответствует числу цилиндров двигателя, обычно четыре или шесть. Возвратные пружины плунжера кроме того препятствуют разрыву кинематической связи кулачок - ролик толкателя при больших ускорениях. Обеспечивая возвратно-поступательное движение плунжера, кулачковая шайба формой выступов-кулачков определяет также ход плунжера и скорость его перемещения и, следовательно, характеристику, давление и продолжительность впрыскивания. Все эти параметры, в свою очередь, определяются формой камеры сгорания и особенностями рабочего процесса данного дизеля и должны быть, таким образом, скоординированы. По этой причине для каждого типа дизеля рассчитывается лента профиля куличков, которая «накладывается» на фронтальную поверхность кулачковой шайбы, установленной в ТНВД. Поэтому кулачковая шайба данного насоса является деталью невзаимозаменяемой, индивидуально соответствующей данному типу дизеля.

Процессы топливоподачи. Плунжер ТНВД создает высокое давление топлива и распределяет его по цилиндрам при осуществлении следующих функциональных этапов процесса топливоподачи: впуск топлива, активный ход плунжера и впрыскивание топлива (нагнетание), отсечка подачи, процесс закрытия нагнетательного клапана и разгрузка линии высокого давления.

Процессы топливоподачи в распределительной головке показаны на рис. 10. При положении плунжера в крайнем левом положении (мертвой точке) (рис. 10, а), в камере высокого давления 3 находится топливо, поступившее ранее через впускной канал.

При движении плунжера вправо (рис. 10, б), топливо начинает сжиматься, при этом впускное отверстие 7 рассоединено с прорезью для впуска топлива 8, и топливо под рабочим давлением поступает через центральный канал плунжера в соответствующий выпускной канал определенного цилиндра. Под давлением открывается нагнетательный клапан, и топливо по трубопроводу высокого давления поступает к форсунке.

Подача топлива заканчивается, как только поперечно расположенное в плунжере отверстие отсечки подачи 6, выйдет за пределы дозирующей муфты (рис. 10, в) Топливо при этом выходит во внутреннюю полость насоса и нагнетание прекращается.

При дальнейшем повороте и движении плунжера влево (рис. 10, г) происходит разобщение распределительной прорези 2 с каналом 4, впускное отверстие совмещается с соответствующей прорезью 8 в плунжере и за счет создавшегося разряжения топливо поступает в камеру высокого давления 3 и центральный канал. Процесс впуска и последующего впрыска топлива происходит в течение поворота плунжера на 90 ° в четырехцилиндровом дизеле, 72 ° в пятицилиндровом и на 60 ° в шестицилиндровом.

Рис. 10. Фазы топливоподачи:

1 – плунжер; 2 – распределительная канавка; 3 – камера; 4 – выпускное отверстие; 5 – втулка подачи топлива; 6 – управляющее отверстие

Автоматический регулятор частоты вращения . Регулятор частоты вращения рассматриваемого ТНВД включает в себя механический регулятор с центробежными грузами и систему управляющих рычагов.

Схемы работы регулятора с системой рычагов и рабочими положениями дозирующей муфты на различных нагрузочных и скоростных режимах показаны на рис. 11 а, б, в, г.

Грузы регулятора 1 (обычно четыре груза) установлены в держателе, который получает вращение от приводной шестеренки. Радиальное перемещение грузов трансформируется в осевое перемещение муфты регулятора 12, что изменяет положение нажимного 6 и силового 4 рычагов регулятора, которые, поворачиваясь относительно оси М 2 , перемещают дозирующую муфту 9, определяя тем самым активный ход плунжера 11.

Рис. 11. Схема работы всережимного регулятора:

а – пуск двигателя; б – холостой ход; в – режим уменьшения нагрузки; г – режим увеличения нагрузки; 1 – грузы; 2 – ось скользящей муфты; 3 – регулировочный винт максимального режима; 4 – силовой рычаг; 5 – рычаг регулировки подачи топлива; 6 – нажимной рычаг; 7 – упор силового рычага; 8 – пластинчатая пружина пусковой подачи; 9 – дозирующая муфта; 10 – отсечное отверстие плунжера; 11 – плунжер; 12 – скользящая муфта регулятора; 13 – рычаг натяжения пружины; 14 – рычаг управления; 15 – регулировочный винт холостого хода минимального режима; 16 – ось рычага управления; 17 – рабочая пружина регулятора; 18 – фиксатор пружины; 19 – пружина минимального режима холостого хода; 20 – регулировочный винт холостого хода максимального режима

В верхней части силового рычага установлена пружина минимального режима холостого хода 19, а между силовым и нажимным рычагами пластинчатая – пружина пусковой подачи 8. Рычаг управления 14 воздействует на рабочую пружину регулятора 17, второй конец которой закреплен в силовом рычаге на фиксаторе 18. Таким образом, положение системы рычагов и, следовательно, дозирующей муфты определяется взаимодействием двух сил – силы предварительной затяжки рабочей пружины регулятора, определяемой положением рычага управления, и центробежной силы грузов, приведенной к муфте.

Работа регулятора при пуске дизеля. Перед пуском двигателя, когда коленчатый вал еще не вращается и топливный насос не работает, грузы регулятора находятся в состоянии покоя на минимальном радиусе, а нажимной рычаг 6 (его другое название – рычаг пуска) под действием пружины пусковой подачи 8 смещен влево на рис. 6.14, а, имея возможность качания относительно оси М 2 . Соответственно нижний шарнирный конец рычага обеспечивает крайне правое положение дозирующей муфты 9 относительно плунжера 11, что соответствует пусковой подаче за счет увеличенного активного хода плунжера h 1 . Как только двигатель запустится, грузы регулятора расходятся и муфта 12 перемещается вправо на величину хода «S», преодолевая сопротивление достаточно слабой пусковой пружины 8. Рычаг 6 при этом поворачивается на оси М 2 по часовой стрелке, перемещая дозирующую муфту в сторону уменьшения подачи (влево на рис. 11, б).

Работа регулятора на минимальной частоте вращения холостого хода. При отсутствии нагрузки и положении рычага управления на упоре в регулировочный винт 15 двигатель должен устойчиво работать на минимальной частоте вращения холостого хода в соответствии со схемой рис. 11, б. Регулирование этого режима обеспечивается пружиной холостого хода 19, усилие которой находится в равновесии с центробежной силой грузов, и в результате этого равновесия поддерживается подача топлива, соответствующая активному ходу плунжера h 2 . Как только скоростной режим двигателя выходит за пределы минимальной частоты вращения холостого хода, реализуется ход «с» силового рычага при сжатии пружины 19 под действием увеличивающейся центробежной силы грузов.

Работа регулятора на нагрузочных режимах. В эксплуатации дизеля со всережимным регулятором скоростной режим устанавливается водителем путем воздействия через педаль акселератора на рычаг управления 14. На рабочих режимах пружина пусковой подачи 8 и пружина 19 холостого хода не работают, и работа регулятора определяется предварительной деформацией рабочей пружины 17. При повороте рычага управления до упора в регулировочный винт холостого хода максимального режима 20 (рис. 11, в. г) в сторону увеличения скоростного режима и соответствующем растяжении рабочей пружины ее усилие передается на силовой рычаг 4 и затем через рычаг 6 на муфту регулятора 12, заставляя грузы 1 сходиться. Система рычагов при этом поворачивается относительно оси М 2 против часовой стрелки на рис. 11, перемещая дозирующую муфту 9 в сторону увеличения подачи до режимов внешней скоростной характеристики. Частота вращения коленчатого вала дизеля и соответственно грузов регулятора при этом увеличивается, центробежная сила грузов и сопротивление последней усилию рабочей пружины также увеличиваются, и в какой-то момент наступает равновесие сил и равновесие положения всех элементов регулятора. При отсутствии изменения нагрузки двигатель работает на установившемся режиме при постоянной частоте вращения (не принимая во внимание естественную для ДВС нестабильность вращения).

Если на этом режиме имеет место изменение нагрузки, то в работу вступает автоматический регулятор в соответствии со схемами, показанными на рис. 11, в, г. При уменьшении нагрузки частота вращения увеличивается, грузы регулятора расходятся и, преодолевая сопротивление рабочей пружины, перемещают муфту регулятора вправо (рис. 11, в). Система рычагов при этом поворачивается относительно оси М 2 по часовой стрелке, перемещая дозирующую муфту влево, в сторону уменьшения подачи.

На рис. 11, г показана работа регулятора при положении рычага управления на упоре регулировочного винта холостого хода максимального режима 20 и при увеличении нагрузки. В этом случае частота вращения вала дизеля уменьшается, грузы регулятора сходятся, центробежная сила грузов уменьшается, и под действием усилия рабочей пружины, муфта регулятора перемещается влево, а система рычагов 4 и 6 перемещает дозирующую муфту вправо, в сторону увеличения подачи.

Корректор по давлению наддува дизеля. Автоматический противодымный корректор или корректор по давлению наддува дизеля служит для приведения в соответствие расхода топлива, подаваемого в цилиндры дизеля, величине расхода воздуха, подаваемого компрессором, исключая таким образом дымление двигателя. Необходимость установки указанного автоматического устройства определяется изменением плотности воздуха в цилиндрах дизеля с турбонаддувом в зависимости от режима работы турбокомпрессора. Особенно необходима работа корректора на режимах разгона дизеля, когда величина топливоподачи возрастает значительно быстрее, чем расход воздуха, при этом коэффициент избытка воздуха уменьшается, и работа дизеля сопровождается дымлением.

Конструктивное исполнение корректора по давлению наддува, установленного на верхней крышке корпуса насоса, показано на рис. 12.

Рис. 12. Схема работы корректора с турбонаддувом:

а – положение мембраны при увеличенном давлении наддува; б – положение мембраны при недостаточном давлении наддува; 1 – рычаг-упор корректора; 2 – шток; 3 – мембрана; 4 – подвод разряжения от впускного коллектора; 5 – пружина; 6 – жиклер слива топлива: 7 – стержень; 8 – регулировочный винт максимальной подачи; 9 – увеличенный ход подачи; 10 – дозирующая муфта; 11 – плунжер; 12 – пусковой рычаг; 13 – силовой рычаг

Внутренняя полость корректора разделена мембраной 3 на две камеры - верхнюю, соединенную с впускным коллектором и находящуюся под давлением наддува, и нижнюю, содержащую пружину 5, которая действует на мембрану, оказывая сопротивление ее перемещению вниз. Нижняя камера корректора находится под атмосферным давлением. Мембрана 3 соединена со штоком 2, имеющим управляющий конус, в который упирается подвижный стержень 7, передающий движение штока и, следовательно, мембраны рычагу-упору корректора 1. Шток взаимодействует с силовым рычагом 13 регулятора. Работа корректора происходит следующим образом. Если величина давления наддува недостаточна для преодоления усилия затяжки пружины 5, то мембрана 3 и шток 2 находятся в исходном положении, как это показано на рис. 6.15, б. При увеличении давления воздуха (рис. 12, а), подаваемого компрессором, мембрана, преодолевая сопротивление пружины, перемещается вниз, соответственно перемещая шток 2 с управляющим конусом, в результате чего стержень 7 изменяет свое положение и рычаг 1 поворачивается относительно оси по часовой стрелке под действием рабочей пружины регулятора. Силовой рычаг 13, следуя перемещению рычага-упора 1, также поворачивается вместе с пусковым рычагом 12 относительно их общей оси, перемещая дозирующую муфту в направлении увеличения подачи. Таким образом, величина топливоподачи оказывается в соответствии с количеством воздуха, подаваемого в цилиндры дизеля, поскольку это количество пропорционально давлению наддува. Если скоростной и нагрузочный режимы уменьшаются, то снижается и давление наддува, пружина корректора перемещает мембрану со штоком вертикально вверх, и механизм регулятора работает в направлении, обратном описанному выше, уменьшая подачу топлива в функции давления наддува (рис. 12, б).

Если работа турбокомпрессора нарушается, то корректор по давлению наддува, оказывается в исходном положении на верхнем упоре (рис. 12, б), обеспечивая работу дизеля без дымления. Величина максимальной подачи топлива для данного двигателя регулируется винтом 8, установленным на крышке ТНВД.

Автомат опережения впрыскивания. Более раннее зажигание при увеличении частоты вращения коленчатого вала способствует увеличению мощности дизельного двигателя. При увеличении частоты вращения коленчатого вала впрыск начинается раньше, что обеспечивается автоматом (муфтой) опережения впрыскивания (рис. 13).

Рис. 13. Автомат опережения впрыскивания:

а – исходное положение; b – рабочее положение; 1 – корпус ТНВД; 2 – кольцо с роликами; 3 – ролик; 4 – палец; 5 – канал; 6 – крышка; 7 – поршень; 8 – опора; 9 – пружина; α – угол поворота стержня

Автомат опережения впрыскивания расположен в нижней части корпуса 1 насоса перпендикулярно оси вала ТНВД. Поршень 7 автомата закрыт с обеих сторон крышками 6, с одной стороны в поршне просверлен канал 5 для прохода топлива под давлением из внутренней полости корпуса насоса, с другой стороны установлена пружина сжатия 9. Поршень автомата посредством шарнира 8 и стержня (цапфы) 4 связан с кольцом 2 несущего ролика 3.

Работа автомата опережения впрыскивания топлива происходит следующим образом. В исходном положении поршень автомата находится под действием пружины 9 (рис.13, а). Давление топлива во внутренней полости корпуса насоса возрастает пропорционально скоростному режиму двигателя и определяется регулировкой перепускного клапана низкого давления (поз. 2 на рис. 6.) и работой жиклера на выходе из насоса (поз. 5 на рис. 6.9). Это давление по каналу 5 (рис. 13) передается в рабочий цилиндр автомата с одной стороны поршня, который под действием силы давления топлива в определенный момент начинает перемещаться влево, преодолевая сопротивление пружины 9. Осевое перемещение поршня посредством шарнира 8 и стержня 4 передается кольцу с роликами, которое поворачивается и меняет свое положение относительно кулачковой шайбы таким образом, что кулачки набегают на ролики 3 раньше, обеспечивая фазовое смещение на величину до 12° по углу поворота кулачковой шайбы (до 24° по углу поворота коленчатого вала (рис. 13, b).

Корректирование угла опережения впрыскивания при холодном пуске дизеля осуществляется вручную водителем из кабины посредством троса или автоматически посредством устройства, устанавливающего угол опережения впрыскивания в зависимости от температуры охлаждающей жидкости.

Привод устройства монтируется на корпусе ТНВД, как это показано на рис. 14. Рычаг устройства крепится на валу 12, на другом конце которого эксцентрично расположена поворотная цапфа 3, взаимодействующая при повороте с кольцом 6, несущим ролики 7, т.е. с автоматом опережения впрыскивания топлива.

Рис. 14. Устройство для установки угла опережения впрыскивания в зависимости от температуры двигателя:

1 – рычаг; 2 – окно; 3 – поворотная цапфа; 4 – продольная прорезь; 5 – корпус насоса; 6 – кольцо с роликами; 7 – ролик; 8 – поршень; 9 – поворотный стержень; 10 – шарнир; 11 – пружина автомата опережения впрыскивания; 12 – ось устройства; 13 – пружина шпилечная

Исходное положение рычага определяется упором 3 и пружиной 4 (рис. 15). К верхней части рычага устройства крепится трос 2 управления с места водителя или шток автомата привода 6.

Рис. 15. Схема автоматического привода устройства для установки угла опережения впрыскивания в зависимости от температуры двигателя:

1 – тяга; 2 – трос; 3 – упор; 4 – пружина; 5 – рычаг; 6 – корпус автомата

Работа устройства, ручного или автоматического, происходит следующим образом. При ручном приводе водитель поворачивает рычаг 1 (рис.14) перед пуском дизеля посредством троса из кузова автомобиля. При этом поворачиваются вал 12 и цапфа 3, под воздействием которой через прорезь 4 кольцо 6 с роликами 7 изменяет свое положение, поворачиваясь против часовой стрелки за счет сжатия пружины 11 и соответствующих перемещений деталей 8, 9 и 10, устанавливая необходимый угол опережения впрыскивания топлива.

При автоматическом приводе автомат, внутри которого находится легко расширяющийся специальный состав, на холодном двигателе обеспечивает нужное опережение впрыскивания, за счет уменьшения объема состава. По мере увеличения температуры охлаждающей жидкости расширительный элемент в корпусе 6 (рис. 15) автомата прекращает свое воздействие на кольцо с роликами, за счет увеличения объема состава, находящегося внутри корпуса автомата.

Вакуумные насосы. В отличие от бензиновых двигателей, где имеется дроссельная заслонка и существует возможность создания достаточного разряжения для использования его в различных целях, например в вакуумном усилителе тормозной системы, в дизельном двигателе ввиду отсутствия дроссельной заслонки такой возможности нет. Поэтому в дизельных двигателях для создания достаточного разряжения применяется вакуумный насос. Один из вариантов насоса показан на рис. 16.

Рис. 16. Вакуумный насос дизельного двигателя:

а – горизонтальное положение лопасти; б – вертикальное положение лопасти; 1 – сторона всасывания; 2 – лопасть; 3 – вакуумный трубопровод; 4 – вакуум; 5 – ротор; 6 – сжимаемый воздух; 7 – отвод воздуха; 8 – сторона сжатия; 9 – канал для подвода масла

Вакуумный насос содержит эксцентрично установленный ротор 5 с перемещающейся в нем пластмассовой лопастью 2, которая разделяет рабочую полость насоса на две части.

При вращении ротора и перемещении в нем лопасти объем одной части рабочей полости увеличивается, а объем другой ее части уменьшается.

На стороне всасывания производится забор воздуха из вакуумной системы, который затем вытесняется через специальный канал 7. Вытесняемый воздух может использоваться для охлаждения деталей двигателя. Через специальный канал 9 от головки цилиндров к насосу подается масло, которое используется не только для смазки, но и для уплотнения лопасти в рабочей полости.

Привод вакуумного насоса осуществляется от коленчатого или распределительного вала и в последнем случае вакуумный насос может совмещаться с топливоподкачивающим насосом системы питания.